Lignin. Šta je lignin, porijeklo, proizvodnja, svojstva i primjena lignina

Može se kupiti bez lekarskog recepta.

TRGOVAČKA NAZIVA

Lignofepant, Lignosorb, Polifan, Poliphepan, Poliphepan granule, Filtrum-STI, Entegnin.OBLICI DROGA

Prašak za pripremu suspenzije za oralnu primjenu.Pasta za pripremu suspenzije za oralnu primjenu.

Granule za pripremu suspenzije za oralnu primjenu.

Prašak za oralnu primenu.

Pilule.

KAKO LIJEK DJELUJE?

Hidrolitički lignin je adsorbent, sredstvo za detoksikaciju i antidijareju.Adsorbira mikroorganizme, njihove produkte metabolizma, egzogene i endogene toksine, alergene, ksenobiotike, teške metale, radioaktivne izotope, amonijak, dvovalentne katione u gastrointestinalnom traktu. Nadoknađuje nedostatak prirodnih dijetalnih vlakana u ljudskoj hrani, ima pozitivan učinak na mikrofloru debelog crijeva i nespecifični imunitet.

Izlučuje se nepromijenjen kroz crijeva.

U KOJIM SLUČAJEVIMA JE LIJEK PREPISAN?

U liječenju akutnog trovanja lijekovima, alkoholom, solima teških metala, alkaloidima, stanja nakon radioterapije i kemoterapije.U liječenju dizenterije, disbakterioze, dispepsije, nadutosti, dijareje, toksičnih infekcija hranom, salmoneloze.

U kompleksnoj terapiji intoksikacija različitog porijekla, uključujući i one koje prate gnojno-upalne bolesti.

U liječenju zatajenja jetre i bubrega.

U liječenju poremećaja metabolizma lipida (ateroskleroza, gojaznost).

U liječenju alergija na hranu i lijekove.

U liječenju ginekoloških bolesti (bakterijski kolpitis, cervicitis, bakterijska vaginoza, kandidijaza).

U liječenju stomatoloških oboljenja (generalizovani parodontitis, parodontitis, stomatitis).

PRIMJENA LIJEKA

PRAVILA PRIJEMOralno, 3-4 puta dnevno 1-1,5 sat prije jela.

Dnevna doza za odrasle je 4,8-6,4 g (12-16 tableta), za djecu - 3,8-4 g. U obliku paste, praha ili granula, odraslima se propisuje 0,5-1 g/kg 3-4 puta dnevno. (1 supena kašika se meša u 200 ml vode 2 minuta), deca do 1 godine 1 kašičica po dozi, 1-7 godina - 1 desertna kašika, 7 godina i starija - 1 supena kašika.

Za primjenu sondom, razrijediti pitkom vodom u omjeru 1:5-1:10, ovisno o zapremini i mjestu primjene. Primjenjuje se kroz drenažne sisteme i sonde u različite dijelove gastrointestinalnog trakta (želudac, tanko i debelo crijevo putem gastro-, entero- i cekostomija, kao i u obliku klistira).

U ginekologiji se pasta propisuje lokalno, 10-15 g (1-1,5 supene kašike), ravnomerno raspoređena u forniks i na zidove vagine (nakon preliminarnog toaleta), zatim se ubacuje tampon na 2-2,5 sata. ako je potrebno, postupak se ponavlja istog dana, 12 sati nakon uklanjanja prethodne doze.

TRAJANJE UPISA

Trajanje liječenja ovisi o vrsti bolesti i njenoj težini.

Za akutna stanja, tok liječenja je 3-7 dana (dok nestanu simptomi intoksikacije i normalizacija stolice), za kronična stanja - 10-15 dana sa pauzama od 7-10 dana. Dugotrajna upotreba (više od 20 dana) kombinuje se sa uvođenjem vitamina B, K, D, E i suplemenata kalcijuma.

U SLUČAJU NEDOSTAJE DOZE

Ako propustite dozu, uzmite lijek čim se sjetite. Ako je blizu vaše sljedeće doze, preskočite i uzmite lijek kao i obično. Ne biste trebali uzimati duplu dozu lijeka.

PREDOZIRANJE

Nisu prijavljeni slučajevi predoziranja.

EFIKASAN I BEZBEDAN TRETMAN

KONTRAINDIKACIJEIndividualna netolerancija, erozivne i ulcerativne lezije sluznice gastrointestinalnog trakta, gastrointestinalna krvarenja, anacidni gastritis.

NUSPOJAVE

Dispeptički simptomi, zatvor, alergijske reakcije.

Potrebno je hitno konzultirati liječnika ako se pojave alergijske reakcije (osip na koži, svrab, otok, vrtoglavica, otežano disanje).

MORATE KAŽI SVOM LIJEČNIKU

Jeste li ikada imali alergijsku reakciju na hidrolizu lignina ili neki drugi lijek?

Uzimate bilo koje druge lijekove, uključujući lijekove bez recepta, bilje i dodatke prehrani.

Bolujete od bolesti gastrointestinalnog trakta.

ako ste trudni

Prepisivanje je moguće ako je očekivana korist terapije veća od potencijalnog rizika za fetus.

Ako dojite

Lijek je kontraindiciran.

Ako bolujete od drugih bolesti

Koristite oprezno ako imate dijabetes (lijek u granulama sadrži šećer).

Ako ste stariji od 60 godina

Nisu identifikovani neželjeni efekti.

Ako lijek dajete djeci

Djeci se prepisuje 3-4 g/dan.

INTERAKCIJE

Koristiti sa drugim lekovima

Učinak nekih lijekova koji se uzimaju istovremeno može biti smanjen. Potreban je vremenski interval (najmanje sat vremena) između uzimanja lijeka i drugih lijekova.

Alkohol

U slučaju trovanja alkoholom djeluje detoksikacijsko.

PRAVILA SKLADIŠTENJA

Čuvati na temperaturi do 25°C na suvom mestu, zaštićeno od direktne sunčeve svetlosti, van domašaja dece.

Na sadašnjem nivou potrošnje šumskih resursa, faktor njihove pune upotrebe je fundamentalan. Od tri glavna područja prerade drveta: kao građevinski materijal, gorivo i izvor sirovina za hemijske proizvode, ovo drugo čini 13% svjetske sječe ili oko 2,6 milijardi m 3 . Ali od ove količine samo se komponente ugljikohidrata još uvijek efikasno koriste. Kao nusproizvod u proizvodnji sulfatne pulpe proizvodi se 40 miliona tona/godišnje lignina, 5 miliona tona/godišnje tehničkih lignosulfata (TSL – suha tvar sulfitnih tečnosti iz otpada od proizvodnje celuloze i papira) i 3,5 miliona tona/god. tehničkog hidrolitičkog lignina (THL) 65% vlažnosti se kvalifikovano koristi na samo 0,1%. U osnovi, ovi proizvodi, zvani otpad, se spaljuju ili odlažu na deponiju.

Istovremeno, kako se proizvodnja širi i otvaraju nove isparivačnice, prinos TSL može dostići 3,0 miliona tona godišnje, a u vezi sa razvojem proizvodnje hidroliznog kvasca, prinos TGL će se povećati u CGP pet- godišnji plan na 9-10 miliona tona/godišnje (vlažnost 65%). Treba imati na umu da su pri preradi drveta ovi otpadi aktivni narušatelji ekološke ravnoteže životne sredine, stoga je utvrđivanje načina reciklaže ligninskog otpada iz industrije celuloze i papira i hidrolize najvažniji nacionalni ekonomski zadatak. Prije svega, prilikom izrade smjernica za reciklažu treba uzeti u obzir prirodu ovih materijala koji sadrže ugljik, njihovu reaktivnost prema kisikovim i vodonik-ugljičnim kompleksima, te sposobnost stvaranja biološki aktivnih spojeva.

1.1. KARAKTERISTIKE PROIZVODNJE HIDROLIZE OTPADA

U postrojenjima za hidrolizu (HP), u procesu hemijske katalitičke prerade drvnog otpada (iver i piljevina) i poljoprivrednih sirovina (klipovi kukuruza, suncokretove i pirinčane ljuske, pamučne ljuske itd.), kao rezultat hidrolize, polisaharidi se pretvaraju u monosaharide - pentozu i heksozu:

1) pretvaranje heksosana u heksozu

2) pretvaranje pentozana u pentozu

Glavni proizvodi hidroliznih postrojenja, ovisno o smjeru prerade, su proteinski kvasac, etilni alkohol, furfural i njegovi derivati, ksilitol, polihidrični alkoholi i karbonati, što određuje profil biljaka. Istovremeno, prinos otpada dostiže 80% utrošenih sirovina.

Hidroliza biljnih sirovina vrši se u aparatima koji povremeno rade, perkolacijom 0,5-1,0% rastvora sumporne ili hlorovodonične kiseline kroz sloj drveta na temperaturi zasićene vodene pare od 180-185°C. Kiselinske otopine djeluju kao katalizatori procesa.

Drvo i poljoprivredni otpad bilo koje vrste mogu se koristiti u profilu kvasca, jer omjer šećera pentoze i heksoze nije bitan za sojeve kvasca. Na alkoholno-kvasnom profilu potrebno je prerađivati uglavnom masu četinarskog drveta, čijom hidrolizom nastaje više šećera heksoze, neophodnih za alkoholne sojeve kvasca pri fermentaciji u etilni alkohol. Za profile furfurol-kvasac i ksilitol-kvasac koristi se listopadno drvo i poljoprivredni otpad koji sadrži više šećera pentoze.

Treba napomenuti da je cjelokupna masa sirovina koje se koriste za hidrolizu kontaminirana zemljom i pijeskom tokom transporta i skladištenja na otvorenim površinama postrojenja civilne zaštite. Osim toga, superfosfat se isporučuje u aparate za hidrolizu, čija otopina se mora pripremiti izvan ovih aparata. Kao rezultat, povećava se sadržaj pepela u TGL-u, što pogoršava njegove komercijalne kvalitete.

U proizvodnji hidrolize nastaju sljedeći veliki otpad: THL, mulj, primarni kanalizacijski mulj akumuliran u primarnim taložnicima, višak aktivnog mulja koji nastaje nakon biološkog tretmana otpadnih voda i industrijske otpadne vode.

Prema podacima, za gasno postrojenje sa produktivnošću od 28 hiljada tona/godišnje stočnog kvasca, količina čvrstog otpada koja se stvara dnevno na osnovu aps. suha materija je približno (t): TGL-130, mulj - 80, primarni sediment - 12, višak aktivnog mulja - 16. Osim toga, formira se približno 25-30 hiljada m 3 /dan industrijske otpadne vode. THL je jedan od najvećih hidroliznih proizvodnih otpada i čini 30-40% mase prerađenih sirovina.

1.1.1. TGL struktura

THL je vrlo složena i ponekad nepredvidiva mješavina tvari iz hidrolitičke razgradnje biljnih ostataka. Uključuje dio sirovine koji se ne može hidrolizirati, sam lignin, dio teško hidrolizirajućih polisaharida, redukcijske tvari (monosaharidi, furfural), djelomično smole, voskove, masti, ostatke pepela, ostatke sumporne i organske kiseline, humusne materije, vlaga (do 70%). Granulometrijski sastav TGL uvelike varira. Sastav i svojstva THL variraju od kuvanja do kuvanja, pa je njegova analitička karakteristika prosječna statistička vrijednost. Prema VNIIGidrolizi, sadržaj pojedinih grupa tvari u TGL varira u sljedećim granicama (%):

Da bismo bolje razumjeli svojstva TGL-a, potrebno je proučiti hemiju i strukturu samog lignina, koji određuje mnoga mehanička svojstva drveta. Poslednjih godina veliki broj studija posvećen je proučavanju hemijske strukture prirodnog lignina, što je dovelo do značajnog napretka u ovoj oblasti.

Ćelijski zid biljnog tkiva je složen biohemijski kompleks koji se može smatrati nekom vrstom grafpolimera formiranog od celuloze, lignina, hemiceluloze i poliuronida. Koristeći savremene fizičke metode proučavanja ćelijske morfologije, ustanovljeno je da se radi o proizvodu aromatične strukture. Proučavajući mjesto stvaranja lignina u biljkama, Manskaya je pokazala da su prve faze lignifikacije moguće ne samo u kambiju, već iu bilo kojem meristematskom (sposobnom za podjelu) tkivu. Kao rezultat toga, lignifikacija u biljnom organizmu se odvija ne samo u ćelijskim zidovima, već iu kamenim ćelijama, sklerenhimskim vlaknima, kori, pluti itd.

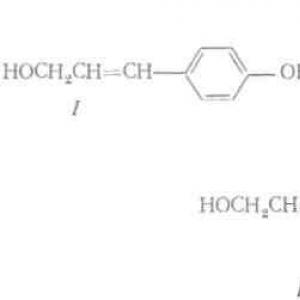

IN  U svjetlu modernih ideja, lignin se ne može smatrati ustavno definiranim spojem koji nastaje kao rezultat polimerizacije uniformnih strukturnih jedinica. Prema Shorygini, lignin je mješavina ligninskih supstanci, kao što proteinske tvari postoje u prirodi. Nedavno se, prema Freudenbergovom prijedlogu, ligninske supstance nazivaju polignoli. Dakle, pod ligninom se podrazumijeva prirodni polimerni produkti nastali spontanom dehidrogenacijom polikondenzacije mono- i oligolignola (di-, tri-, tetra-, itd.). Tri glavna početna principa djeluju kao monolignoli: n-kumarni (/), koniferil (//), sinapski (///) derivati cimetovog alkohola:

U svjetlu modernih ideja, lignin se ne može smatrati ustavno definiranim spojem koji nastaje kao rezultat polimerizacije uniformnih strukturnih jedinica. Prema Shorygini, lignin je mješavina ligninskih supstanci, kao što proteinske tvari postoje u prirodi. Nedavno se, prema Freudenbergovom prijedlogu, ligninske supstance nazivaju polignoli. Dakle, pod ligninom se podrazumijeva prirodni polimerni produkti nastali spontanom dehidrogenacijom polikondenzacije mono- i oligolignola (di-, tri-, tetra-, itd.). Tri glavna početna principa djeluju kao monolignoli: n-kumarni (/), koniferil (//), sinapski (///) derivati cimetovog alkohola:

U ovom procesu, makromolekula lignina nastaje kao rezultat kombinacije fenoksil radikala, slično drugim fenolnim prirodnim supstancama. Lignin nije homopolimer, već kopolimer, jer se formira od tri monomera, koji se razlikuju samo u prisustvu jedne ili dve metoksilne grupe.

Treba napomenuti da su prirodni lignini podložni značajnim promjenama čak i pod blagim kemijskim utjecajem, pa još nije pronađena metoda koja bi omogućila da se lignin potpuno izolira iz biljaka bez promjene njegove kemijske strukture.

Na osnovu eksperimenata proizvodnje umjetnog lignina enzimskom dehidrogenacijom koniferil alkohola, predložen je dijagram strukture smrekovog lignina. Ova struktura se smatra najuspješnijom od svih poznatih hipotetičkih struktura (slika 1-1). Naravno, ne može se smatrati pravom formulom lignina, međutim, uz njegovu pomoć možete razumjeti prirodu veza u makromolekuli lignina. Nedavno se koristi za simulaciju reakcija stvaranja lignina na kompjuteru. Osim toga, autori su pošli od općeprihvaćenih principa da je lignin trodimenzionalni polimer razgranate mreže koji sintetiziraju biljke. Smatralo se da je enzimski pokrenuta kombinacija fenola pokretačka snaga polimerizacije.

Detaljnu analizu savremenog shvatanja makromolekularne strukture lignina izvršio je J. A. Gravitis na Institutu za hemiju drveta Akademije nauka Letonske SSR. Zasnovan je na ideji lignina kao polimera razgranate mreže uronjenog u okolinu ugljikohidrata. Koristeći savremene istraživačke metode, autor ispituje strukturne nivoe koji utiču na topološku i supramolekularnu strukturu mrežnih polimera.

Zanimljivi podaci dobijeni su metodom elektronske spektroskopije za hemijsku analizu lignina. Na primjer, ova metoda je omogućila novu procjenu izvornih podataka o raspodjeli lignina u različitim analitičkim mjerljivim elementima drveta. Koristeći savremene istraživačke metode, kao i najnovije podatke o makromolekularnoj strukturi lignina, J. A. Gravitis je zajedno sa P. P. Erinsom kreirao model lignina prema kojem ima izraženo heterogeno umrežavanje.

Za kvantitativno karakterizaciju heterogenosti lignina može se koristiti tzv. fraktalna dimenzija. Po prvi put, lignin kao fraktalni volumen (objekt s frakcijskom dimenzijom) proučavao je V. G. Ozol-Kalnin. Oni su razmatrali model lignina po analogiji sa modelima agregacije čestica-klaster ili klaster-klastera. S obzirom da je lignin u ćelijskoj ljusci samo dio cjeline, makromolekularne komponente ljuske predstavljene su kao poluprožimajući mrežni sistem.

Dakle, istraživanja lignina korištenjem savremenih metoda fizike polimera omogućila su procjenu strukture lignina na nov način i značajno dopunili tradicionalne metode proučavanja ove složene prirodne tvari. Kompjutersko modeliranje lignina kombinovanjem svih najpouzdanijih podataka o strukturi ovog prirodnog polimera pokazalo je da se on već sastoji od 80 strukturnih jedinica umjesto 18 ranije pronađenih.

Rice. 1-1. Shema strukture lignina prema Freudenbergu

Prema Evilevichu, Raskin et al., prirodni lignin biljnog tkiva može se smatrati neuređenim polimerom izgrađenim od strukturnih elemenata kisikovih derivata fenilpropana, djelimično metoksilovanih ili nemetoksiliranih. Proizvodi koji čine lignin ujedinjeni su zajedničkim hemijskim karakteristikama, ali im u isto vreme nedostaju mnoge važne fizičke karakteristike svojstvene ustavno definisanoj supstanci.

1.1.2. Osnovna svojstva TGL-a

Molekularna težina prirodnih lignina je relativno visoka i kreće se od nekoliko hiljada, ali niža od težine tehničkih lignina. Imaju prilično poroznu strukturu i razvijenu specifičnu površinu.

Na osnovu proučavanja hemijske prirode lignina, njegova sklonost kondenzaciji, za razliku od celuloze i hemiceluloze, objašnjava se prvenstveno prisustvom u njegovoj molekuli labilnih bočnih propan lanaca sa hidroksidom, etrom, aldehidom, ketonom, karboksilom i drugim funkcionalnim grupe, kao i prisustvo benzenskih prstenova reaktivnih fenolpropanskih strukturnih jedinica. Osim toga, funkcionalne grupe koje nastaju tokom razgradnje polimolekula, kao i prilikom otvaranja cikličkih struktura tipa pinorezinola i fenilkumarona, su reaktivne. Dakle, kako se zagrijava, uočava se gubitak termoplastičnosti lignina, što se objašnjava pojavom reakcija kondenzacije i prelaskom u nerastvorljivo stanje. Tačka topljenja lignina je u rasponu od 125-255°C i ovisi o molekularnoj težini i njihovom sadržaju vlage. Tako je tačka topljenja suvog dioksanskog lignina 130, a vlažnog - 50 °C.

Hidroliza drva se svodi na proces parnog kuhanja sirovina, prethodno navlaženih pri punjenju otopinom sumporne ili hlorovodonične kiseline. Tokom hidrolize dolazi do dubokih promjena u lignougljikohidratnom matriksu ćelijskih zidova drveta. Na 50-60°C, hemiceluloze će početi da omekšaju, a na 90-100°C, sam lignin će početi da omekšava i preći će u viskozno tekuće stanje.

Visokomolekularni lignin u vrućim otopinama sumporne kiseline se ne peptizira i nakon uklanjanja većine hidroliziranih ugljikohidrata perkolacijom se uklanja (puca) iz aparata. Pod utjecajem vrućih otopina sumporne kiseline uočavaju se pojave koalescencije globula lignina i stvaranje novih intramolekularnih veza ugljik-ugljik, uključujući i konjugirane, što komplicira i zgušnjava strukturu lignina u drvetu.

Čudakovljevi radovi pokazuju da se u procesu hidrolize prekidaju veze lignin-ugljikohidrat i uništava cjelokupna ligninska mreža. Zbog neiskorištenih funkcionalnih grupa dolazi do konverzije, formiraju se sekundarne aromatične strukture i kao rezultat toga reaktivnost lignina naglo opada.

TGL se značajno razlikuje od prirodnih i tehničkih lignina dobijenih tokom proizvodnje celuloze. Ima znatno manji sadržaj glavnih funkcionalnih grupa osim metoksi grupa koje su otporne na hidrolizu. Dakle, THL dobijen od četinarskog drveta sadrži sljedeće grupe (%): metoksi - 10-11, kiseli - 9-14, hidroksil - 6-8, karboksil - 5-6 i oko 3 - fenolni. THL je nerastvorljiv u alkalijama i polarnim rastvaračima; Za razliku od prirodnih, THL, kada se oksidira alkalnim permanganatima, stvara benzenpolikarboksilne kiseline. Ovo svojstvo THL-a je veoma važno kada se ocjenjuje kao sirovina za hemijsku preradu i upotrebu u nacionalnoj privredi.

TGL se razlikuje od ugljenih hidrata po visokom sadržaju ugljenika, koji se povećava tokom procesa kondenzacije. Njegov elementarni sastav uveliko varira. Praksa je utvrdila da ove fluktuacije više ovise o načinu i načinu vađenja nego o prirodi drveta (tablica 1.1).

Kao rezultat proučavanja funkcionalnih grupa i proučavanja produkata duboke oksidacije, rad daje shemu za konstrukciju THL fragmenta. (Sl. 1-2). Kako autor ističe, ova šema se može koristiti za predviđanje određenih pravaca obrade lignina, za objašnjenje formiranja sekundarnih struktura i akumulacije konjugiranih veza koje određuju prirodu radikala određene EPR metodom.

Tabela 1.1. Elementarni sastav THL-a iz brojnih hidroliznih postrojenja

|

Arkhangelsk biljka |

Krasnojarsk fabrika | ||||||

|

Fabrika u Bobrujsku |

Kropotkinsky plant | ||||||

|

Zaporožje postrojenje |

Lenjingradski pogon | ||||||

|

Kirovsky plant |

Khorsky plant | ||||||

U skladu sa gornjom shemom, može se predvidjeti da se prilikom karbonizacije TGL-a mogu dobiti različite vrste uglja. Lakom oksidacijom može se dobiti vanilin, a dubokom oksidacijom oksalna kiselina. Na osnovu kondenzovane strukture THL-a moguće je dobiti kinonske proizvode sa biostimulativnim svojstvima. Kao rezultat oksidativne modifikacije ili kopolimerizacije, THL se može pretvoriti u proizvode potrebne za poljoprivredu.

Na osnovu dijagrama moguće je predvidjeti mogućnost formiranja snažnog monolitnog komada prilikom njegovog briketiranja zbog dodatnog umrežavanja pojedinačnih TGL fragmenata u slobodne funkcionalne grupe. Mokri THL se može smatrati trofaznim polidisperznim sistemom: čvrsta materija - voda - vazduh.

Disperznost THL uglavnom zavisi od frakcionog i botaničkog sastava prerađenih sirovina. Ona se kreće od nekoliko centimetara do nekoliko mikrometara. Više od 60% mase TGL-a predstavlja frakcija manja od 1 mm (tablica 1.2).

Rice. 1-2. Shema strukture hidrolitičkog lignina

Gustina TGL se kreće od 1,3,5-1,4 g/cm 3 . THL je hidrofilna tvar koja može bubriti u vodi i drugim rastvaračima na isti način kao celuloza i hemiceluloza. Specifičnu površinu drveta i njegovih komponenti u stanju bubrenja karakterišu sledeći podaci (m 2 /g): nativni lignin - 180-280, drvo - 215, lignin - 177, celuloza - 164, celulignin - 152.

Zbog svoje razvijene porozne strukture, TGL ima izražena sorpciona svojstva. Tako je zabilježena sposobnost THL-a da apsorbira pare organskih rastvarača, fenola itd. Ovo također određuje sklonost THL-a da se podvrgne procesima fizičke adsorpcije i bubrenja. Prema podacima, maksimalni stepen adsorpcije vodene pare pri zasićenju za osušeni THL iznosi 110-120 mg/g.

Tabela 1.2. Disperznost THL-a

|

Lenjingradski pogon | |||||

|

Fabrika u Bobrujsku | |||||

|

Krasnojarsk fabrika | |||||

|

Andijan plant | |||||

|

Shumerlinsky plant | |||||

Strukturna i mehanička svojstva TGL-a značajno zavise od njegovog sadržaja vlage, disperzije, vanjskog pritiska i drugih faktora. Pod utjecajem mehaničkih opterećenja dolazi do volumetrijskog zbijanja mase materijala, povećanja broja kontakata između čestica i, kao rezultat, jačanja njegovog strukturnog okvira. Najvažnija stvar u procesu TGL kalupovanja je njegova vlažnost, koja određuje pritisak presovanja. Tako pri granuliranju TGL u kalupima, gdje se razvija pritisak od oko 2,5-3,0 MPa, da bi se stvorila najtrajnija struktura granula, vlažnost bi trebala biti približno 50%, a kod briketiranja na presama visokog pritiska na 100-120 MPa , TGL treba da sadrži 10-18% vlage po radnoj masi.

Dakle, uzimajući u obzir fizička i mehanička svojstva TGL-a, kao polidisperznog višefaznog sistema sposobnog da se strukturira pri određenom sadržaju vlage, pritisku pritiska i disperziji, moguće je odrediti tehnologiju njegovog aglomeriranja kako bi se dobili aglomerirani lignoproizvodi sa navedenim svojstva koja su potrebna potrošaču.

Prilikom dobijanja uglja iz aglomerisanog TGL-a treba voditi računa o prisutnosti gotove trodimenzionalne strukture, koja se može koristiti direktno prilikom mehaničkog presovanja i pod termičkim uticajem dograditi do duboko aromatizovane strukture uglja.

Kada se THL procjenjuje kao sirovina za hemijsku industriju, treba imati na umu sposobnost njegovog polimolekula da podliježe oksidativno-hidrolitičkoj degradaciji. Uprkos oštrom tretmanu kiselinom, THL sadrži značajan broj reaktivnih i esterifikovanih fenolnih i alifatskih hidroksidnih grupa i nesupstituisanih ugljenika jedinica fenilpropan lignina. S tim u vezi, lignin lako stupa u interakciju s elektrofilnim reagensima uz uvođenje dodatnih ionogenih grupa u molekulu, a također se podvrgava oksidativno-hidrolitičkom cijepanju u kiselim i alkalnim sredinama. Stoga, kako ističu autori, jedan od glavnih pravaca obrade THL-a treba da bude njegova modifikacija.

Osim toga, prisustvo u strukturi THL značajnog broja hidroksidnih i eterskih grupa određuje njegovu sposobnost da formira kelate sa formiranjem intramolekularnih vodikovih veza. Takvi proizvodi se mogu smatrati aktivnim kompozitima u proizvodnji polimera.

1.2. INDUSTRIJSKO ODLAGANJE TGL

Trenutno su identifikovana tri glavna pravca industrijske upotrebe TGL-a: u njihovom prirodnom obliku bez i nakon mehaničke obrade, kroz termičku i hemijsku obradu. Glavni dio hidroliziranog lignina se koristi kao gorivo za kotlove, što je krajnje neracionalno. Stoga će u nastavku biti dati najperspektivniji načini korištenja ove vrijedne sirovine za mnoge sektore nacionalne ekonomije.

1.2.1. Hemijska obrada TGL-a

Vrlo obećavajući smjer za upotrebu THL-a je onaj koji je povezan s njegovim kemijskim transformacijama. Posljednjih godina provedeno je veliko istraživanje i pilot rad na stvaranju tehnologije za hemijsku obradu lignina.

Budući da je THL prirodni polimer, glavna istraživanja su bila usmjerena na pronalaženje načina za njegovu modifikaciju kako bi se, bez razaranja, dobile vrijedne strukture koje su po sastavu i svojstvima slične grupama supstanci koje se mogu koristiti bez prethodnog odvajanja. To olakšava pronalaženje velikih potrošača proizvoda za uništavanje.

Među različitim metodama za uništavanje lignina, najjeftinija i najperspektivnija je njegova oksidacija, koja dovodi do kidanja C-O- i C-C veza i obogaćivanja novonastalih fragmenata funkcionalnim grupama koje sadrže kisik.

Značajna promjena u hemijskom sastavu lignina i davanje mu novih svojstava moguća je kroz njegovu kokondenzaciju sa različitim oligomer-polimerima, kao i pri proizvodnji polimera u prisustvu lignina kao supstrata. Ukazano je da takve metode modifikacije lignina omogućavaju stvaranje materijala s kontroliranim svojstvima.

Kombinacija svojstava polimera i elektrolita u ligninima otvara nove mogućnosti za ciljanu modifikaciju dobijanjem polielektrolitnih kompleksa, čime se povećava, na primjer, efikasnost djelovanja lignosulfonata na dispergirane sisteme (plastifikatori cementa, formirači strukture tla). Također se pokazalo da vlastita polifunkcionalnost lignina i uvođenje novih funkcionalnih grupa omogućavaju njegovu upotrebu ne kao pasivno punilo za polimerne mješavine, već kao aktivnu komponentu presnih prahova u proizvodnji plastike.

Od velikog su interesa studije o upotrebi lignina, uključujući i modificirane, kao komponenti polimernih kompozicija koje sadrže biološki aktivne tvari, na primjer, herbicide, insekticide, enzime itd.

Izbor smjera za hemijsku obradu THF-a treba odrediti uzimajući u obzir niz faktora. Prije svega, ekonomska efikasnost procesa, stabilnost i dostupnost reagenasa za modifikaciju lignina i njihova toksičnost. Istovremeno, proces bi trebao biti jednostavan sa stanovišta organiziranja tehnološke opreme, kao i usklađenosti sa zahtjevima životne sredine.

U industriji hidrolize, u pilot ili industrijskim uslovima, korišćene su tehnologije za hemijsku preradu lignina, kao što je proizvodnja nitrolignina, koloktivita (svetleći ugalj, amonijumove soli polikarboksilnih kiselina, lignostimulirajuća đubriva). Projektuju se šeme za proizvodnju demineralizatora i demulgatora ulja, stabilizatora za specijalna rastvora, sastojaka za kompozicije visokomolekularnih jedinjenja, sredstava za zaštitu bilja, sorbenata i dr.

Tehnologija proizvodnje nitrolignina - produkta nitracije i oksidacije THL sa 8-10% azotne kiseline na 40-50 °C - razvijena je u Institutu za organsku hemiju Akademije nauka SSSR.

Nitrolignin se koristi u industriji nafte i plina kao aktivni regulator strukturnih i mehaničkih svojstava glinenih otopina pri bušenju naftnih bušotina umjesto sintetičkih preparata kao što su PFLKh-1 i UshchR. Upotreba nitrolignina tokom bušenja može značajno smanjiti troškove alkalija, reagensa i tegova, poboljšati uslove rada bušača, a takođe postići značajan ekonomski efekat. Osim toga, nitrolignin se može koristiti kao sredstvo za štavljenje, punilo, isparivač i reduktor viskoziteta u cementnoj i građevinskoj industriji.

Postoje dvije metode za proizvodnju nitrolignina: suha i mokra. Mokrim metodom nitrolignin se dobija oksidacijom i nitracijom TGL sa nitro smešom koja sadrži 8-10% azotne i 2-4% sumporne kiseline. Prema suhoj, produktivnijoj metodi, TGL se tretira koncentriranom dušičnom kiselinom ili melanžom uz miješanje. Kvalitet proizvedenog proizvoda zadovoljava zahtjeve MRTU 59-11-69.

Da bi se poboljšala svojstva nitrolignina i dala mu se sposobnost rastvaranja u vodi, razvijena je i implementirana tehnologija za proizvodnju novog proizvoda - igetana. Ovaj proizvod je aktivni reduktor viskoziteta za glinene otopine, prikladniji je za korištenje, jer se može otopiti u vodi. Ovaj efekat se postiže dodatnom oksidacijom nitrolignina mešavinom alkalija i atmosferskog kiseonika. U tom slučaju dolazi do razaranja makromolekule nitrolignina i pojave novih ionogenih funkcionalnih grupa.

Tehnologija proizvodnje igetana sastoji se od miješanja nitrolignina sa sadržajem vlage ne većim od 60% u speck reaktoru sa sodom dostavljenom u količini od 30% u odnosu na originalni nitrolignin. Igetan se proizvodi u obliku paste sa prinosom od 97-98% nitrolignina.

Nitrolignin je međuproizvod za proizvodnju drugog surfaktanta - sunila. Ovaj proizvod nastaje sulfoniranjem nitrolignina sa natrijum hidrosulfitom pri pH = 8 tokom 6 sati na 85-93°C 1. At. U ovom slučaju se nitro grupe redukuju na amino grupe, a uvode se i sulfo grupe, čime se osigurava rastvorljivost sunila u vodi. Sunil nema značajne prednosti u odnosu na nitrolignin, mnogo je skuplji, pa je stoga njegova upotreba u industriji ograničena.

Primjer efikasne tehnologije bila bi proizvodnja kolaktivita, aktivnog adsorbenta koji je po svojim svojstvima sličan aktivnom ugljenu razreda B. Šema za proizvodnju kolaktivita prikazana je na Sl. 1-3.

R  je. 1-3. Tehnološka shema za proizvodnju kolaaktivita:

je. 1-3. Tehnološka shema za proizvodnju kolaaktivita:

1– bunker; 2 – puž; 3 – dozator vage; 4 – reaktor; 5 – magnetni ventil; 6 – vremenski relej; 7 – štap za merenje oleuma; 8 – aparat sa mešalicom; 9 – pumpa; 10 – kvarcni filter; 11, 12, 14 – zbirke; 13 – kuglični mlin; 15 – filter.

TGL, osušen do 18-20% vlažnosti, ulazi u rezervoar 1, iz kojeg puž 2, preko dozirne skale 3, ulazi u reaktor 4. Oleum se ovde takođe napaja iz mernog rezervoara 7. Koristeći elektromagnetni ventil 5 i vreme releja 6, precizno dovod oleuma je regulisan u odnosu na apsolutno suvi lignin. Temperatura na početku reakcije raste na 180 – 190 °C. Iz reaktora 4, masa ulazi u aparat sa miješalicom 8, u kojoj se stvara jastuk od 40-45% sumporne kiseline iz kolekcije 11. Zatim se kisela suspenzija kolaaktivita pumpom 9 dovodi do kvarcnog filtera 10, gdje se proizvod ispere demineraliziranom vodom dok sadržaj kiseline u vodi za pranje ne bude 0,2%. Oprana suspenzija kolaktivita (20-25% suspendovana) se sakuplja u zbirku 12, odakle se pumpa 9 šalje na mlevenje u kuglični mlin 13 do veličine čestica od 10-100 mikrona, a zatim u zbirku 14. Gotova suspenzija se isporučuje u hidroliza ili radnja ksilitola, a po potrebi i za filter 15.

Colaktivite se proizvodi u obliku suspenzije ili paste koja sadrži 15-40% suhe tvari. Njegov prinos prema specifikacijama 59 – 80 – 75 je 70% masenog udjela THL-a. Glavni potrošač kolaktivita je industrija hidrolize, gdje se koristi za pročišćavanje ksiloznih sirupa, kao i u onim industrijama gdje je potrebno bistrenje proizvoda.

Hlorolignin i lignofenol-formaldehidne smole se takođe dobijaju hemijskom obradom THL-a. THL se ne samo lako nitrira, već se i lako klorira na 20 °C rastvorima hlora u CC1 4 i hlornoj vodi. U ovom slučaju, rezultirajući hlor-lignin sadrži do 30% hlora.

Klorlignin se s velikim uspjehom može koristiti kao zamjena za prirodna sredstva za štavljenje, kao adsorbens za ekstrakciju određenih rijetkih zemnih supstanci iz industrijskog otpada - otopina. Ova upotreba hlorolignina, pristupačnog i jeftinog reagensa, veoma je obećavajuća, budući da su tanini veoma oskudni i skupi.

Klorlignin se također može koristiti kao aktivni reduktor viskoziteta za bušaće tekućine koje se koriste za ispiranje bunara i poboljšanje stanja njihovih zidova. U odgovarajućim dozama, hlorolignin može zaštititi bušotine od koagulacije mineralnim solima. Ovo svojstvo ga čini veoma vrijednim reagensom pri bušenju u geološkim presjecima sa formacijskim vodama visoke mineralizacije. Može se koristiti i kao flotacijski reagens u praksi obogaćivanja tokom reverzne flotacije ruda teških metala. Osim toga, hlor-lignin daje biološku i vremensku otpornost tehničkim tkaninama.

Šema za proizvodnju hlorolignina prikazana je na Sl. 1-4.

Fig.1-4. Tehnološka shema za proizvodnju hlorignina:

1– reaktor; 2 – rotametar; 3 – bunker; 4 – puž; 5 – puč filter; 6 – bubnjevi od šperploče.

Proizvodnja lignofenol-formaldehidnih smola zasniva se na kondenzaciji TGL sa fenolom. Dobivena termoreaktivna smola je pogodna za proizvodnju prahova za presovanje u industriji plastike. Po svojim svojstvima podsjeća na fenol-formaldehidne smole tipa novolac. Da bi se stvrdnuo, uvodi se 14% heksagon; proces stvrdnjavanja se odvija na temperaturi od 160 ° C i završava nakon 60-75 ° C.

Formiranje novih grupa koje sadrže fenol kondenzacijom lignina sa fenolom objašnjava se otvaranjem cikličkih benzil eterskih strukturnih elemenata lignina. To potvrđuju rezultati istraživanja interakcije fenola s modelnim dimerom - dehidrodiizoeugenolom, kada dolazi do otvaranja kumaranskog prstena i formiranja fenolne grupe:

U prvom koraku nastaje kinon meditat A, koji dalje reagira s fenolom. Fenol se može dodati i u o i u - položaju, odnosno nastaju izomerni produkti.

Metodu za proizvodnju lignofenol-formaldehidnih smola razvili su Okun et al. U predloženom dvostepenom procesu u prisustvu kiselih katalizatora (TGL je zamijenio 30-40% fenola), prvo dolazi do kondenzacije fenola i lignina, a zatim kondenzacije nastalog fenola lignina i formaldehida. Za dobijanje novolačnih smola količina formaldehida mora biti manja od fenola. Općenito prihvaćeni omjeri fenol:formaldehid su 1,1:1 i 1,3:1.

Upotreba veće količine formaldehida od fenola u prisustvu kiselog katalizatora dovodi do stvaranja smole tipa resitol, koja nakon nekog vremena gubi sposobnost topljenja i rastvaranja.

Fizičko-hemijske karakteristike dobijenih smola ispunjavaju zahtjeve GOST-a za pulverbakelit.

Za ispitivanje utjecaja fenol-formaldehidnih smola na čvrstoću proizvoda od presa u prahu koji sadrže različite količine tehničkog lignina, proizvedeni su standardni dijelovi i podvrgnuti standardnim mehaničkim ispitivanjima (tablica 1.3). Praškovi za presovanje su bili sledećeg sastava (težinski delovi): novolačna smola - 50, drveno brašno - 50, metenamin - 14, oleinska kiselina - 3. Rezultati mehaničkih ispitivanja dati su u tabeli. 1.3.

Iz podataka u tabeli. 1.3 proizlazi da mehanička svojstva proučavanih lignofenol-formaldehidnih smola nisu inferiornija u odnosu na komercijalne smole, te se stoga mogu koristiti u proizvodnji konvencionalnih presa u prahu.

Tabela 1.3. Mehanička svojstva lignofenol-formaldehidnih smola

|

Vrsta lignina u smoli |

Specifična udarna čvrstoća. |

Vlačna čvrstoća, MPa |

Trajnost nakon 24 sata, % |

||

|

sa statičkim savijanjem |

kada se komprimuje |

u benzenu |

|||

|

Sumporna kiselina | |||||

|

Hlorovodonična kiselina | |||||

|

Alkalna | |||||

|

Fenol-formaldehidna smola br. 18 | |||||

1.2.2. Primjena TGL-a kao punila

Kao što je već spomenuto, TGL se može koristiti kao punilo za plastiku umjesto tradicionalnih - drvno brašno, čađ itd. Za to komercijalni hidrolitički lignin mora imati sljedeća svojstva: sadržaj vlage do 10%, sadržaj pepela do 5% i imaju granulometrijsku uniformnost (veličina čestica oko 150 µm). Ligninsko brašno treba imati blago kiselu ili neutralnu reakciju. Glavna područja primjene ligninskog brašna: hemijska industrija (fenolne plastike), proizvodnja guma, gumenih proizvoda, građevinskih materijala (linoleum) itd.

Jedan od zahtjeva za ligninsko brašno je nizak sadržaj vlage. Postizanje takvog sadržaja vlage TGL-a prije finog mljevenja predstavlja određenu tehnološku poteškoću. Primamljivije je kombinirati sušenje sa mljevenjem. Međutim, ovaj složeni proces se ne isplati uvijek pri mljevenju visokovlažnih i plastičnih materijala. Trenutno je razvijena i koristi se metoda mlaznog sušenja i mljevenja TGL-a (sl. 1-5).

Rice. 1-5.Tehnološka shema za proizvodnju ligninskog brašna:

1, 13, 15 – bunkeri; 2 – trakasti transporter; 3 – magnetni hvatači; 4 – vibraciono sito; 5 – transporter za uklanjanje grubog lignina; 6 – transporter; 7 – pužni ulagač; 8 – komora za mešanje mlina sa parnim mlazom; 9 – separator; 10 – eksplozivni ventili; 11, 14 – cikloni; 12 – mokra perač; 16 – hranilica; 17 – jedinica pakovanja; 18 – vaga; 19 – magacin; 20 – pumpa za čišćenje; 21 – dimovod; 22 – duvaljka.

Vlažni lignin iz drenaže se nakon odvajanja dovodi u mlin protivstrujnog mlaza, gdje se s obje strane hvata strujama pregrijane pare na temperaturi od 400 °C i pritisku od 0,7 MPa. U komori za miješanje mlina, kada se tokovi lignina sudaraju, on se suši i drobi.

Prema eksperimentalnim podacima, stope potrošnje i troškovi energije za proizvodnju 1 tone ligninskog brašna sa sadržajem vlage od 10% su relativno mali i iznose: TGL (sadržaj vlage 65%) - 2,2 tone, pregrijana para - 10 GJ, snaga struja - 1,94 GJ, proizvodna voda – 25,2 m3.

Ligninsko brašno također zadovoljava standarde za drvno brašno u pogledu disperzije. Dakle, prilikom zamjene 30% drvnog brašna br. 180, 140 i 100 brašnom iz TGL-a u uzorcima razreda 01-010-86, oni su zadovoljili zahtjeve relevantnog GOST-a u pogledu fizičko-mehaničkih pokazatelja.

Prema NPO Karbolit, potražnja za ligninskim brašnom u zemlji u cjelini za upotrebu kao punila za fenole razreda 01-010-86 iznosi 20 hiljada tona sa godišnjim učinkom od nekoliko miliona rubalja. Međutim, upotreba metode parnog mlaza povezana je s poteškoćama u dovodu lignina u pužnog dodavača i brzim trošenjem mlaznica parnog mlaza.

U cilju poboljšanja metode i otklanjanja poteškoća, provedena su istraživanja i pilot eksperimenti na Irkutskom institutu za nacionalnu ekonomiju (IINH) i predložen je niz shema.

U prvoj shemi je predloženo da se izvrši direktno prosijavanje potrebne frakcije ligninskog brašna, čija količina, kao što je prikazano gore (vidi tabelu 1.2), sa veličinom čestica manjom od 0,2 mm iznosi 30 - 40%. Tehnološki dijagram (sl. 1-6) uključivao je sljedeće operacije. TGL je, nakon preliminarne selekcije frakcija većih od 10 mm, osušen do sadržaja vlage od 3-10%. Zatim je na situ 016 izdvojena klasa manja od 0,16 mm. Frakcija klase veća od 0,16 mm slana je ili na ponovno usitnjavanje i ponovo vraćena na sito sa sitom 0,16, ili na briketiranje ili sagorijevanje originalnog lignina u peći jedinice za sušenje.

Zatim je sakupljena mala klasa TGL-a dovođena kroz dozirni lijevak 5 za miješanje u kliznike 7, gdje se preko dozirnog spremnika 6 u određenom omjeru dopremala presa praha marke 03-010-02 (K-18-2). Proces plastifikacije - miješanja u trkačima 7 trajao je 20 minuta. Gotova presa iz lijevka 8 isporučena je za proizvodnju proizvoda. Testirane su tri kompozicije za štampu koje su uključivale sljedeće komponente:

Od ovih sastava izrađeni su standardni uzorci pod režimom presovanja bliskom onom koji je usvojen za izradu delova od tradicionalnih materijala: pritisak presovanja – 45,0 MPa, temperatura procesa – 160 °C, vreme držanja pod pritiskom – 1,0 min/mm. Zatim su dobijeni uzorci podvrgnuti standardnim ispitivanjima, čiji su rezultati dati u tabeli. 1.4.

Tabela 1.4. Rezultati ispitivanja uzoraka iz presnih sastava

|

Indeks |

Sastav štampe |

Uzorci iz presa praha 03-010-02 |

|||

|

fabrika |

prema GOST 56-89-73 |

||||

|

Maksimalna čvrstoća pri statičkom savijanju, MPa |

Ne manje od 70,0 |

||||

|

Skupljanje, °/o | |||||

|

Električna snaga, kV/mm |

Ne manje od 13,0 |

||||

1 – jedinica za sušenje; 2, 8 – bunkeri za lignin i presovni sastav; 3 – hranilica; 4 – urlik; 5, 6 – rezervoari za doziranje praha i lignina; 7 – trkači; 9 – pritisnite

Dodavanjem TGL-a u prah za presu 03-010-02 u rezultujućoj kompoziciji prese može se smanjiti specifična potrošnja ostalih komponenti (tabela 1.5).

Tabela 1.5. Recepti presnog praha marke 03-010-02 i presnih sastava [% (tež.)]

|

Komponenta |

Preša prah marke 03-010-02 |

Sastav štampe |

|

|

Drvno brašno | |||

|

Urotropin | |||

|

Nigrosin | |||

|

Kreč ili magnezijev oksid | |||

|

Maziva | |||

|

Hidrolizirani lignin sulfat (THL) | |||

Značajno smanjenje specifične potrošnje tako skupih komponenti kao što su smola i drveno brašno zbog uvođenja TGL-a smanjuje ukupne troškove materijala za presovanje. Budući da se presa praha razreda 03-010-02 trenutno široko koristi za proizvodnju plastičnih proizvoda za upotrebu u domaćinstvu, smanjenje njegove cijene dramatično utječe na profitabilnost poduzeća.

Upotreba TGL-a proširuje sirovinsku bazu pres materijala i povećava ekonomsku efikasnost proizvodnje. Uz uštedu, kao što pokazuju proračuni pri uštedi od 50 rubalja po 1 toni presnih kompozicija koje sadrže 20% (tež.) TGL, ukupni ekonomski učinak na cjelokupnu količinu proizvoda od presa praha marke 03-010-02 bit će nekoliko miliona rubalja godišnje.

Druga shema, razvijena za proizvodnju ligninskog brašna, predviđa preliminarnu redukciju vlage u TGL-u dok se ne postigne lako pokretno (slobodno protočno) stanje lignina prije utovara u pužne transportere mlina na parni mlaz. Da bi se smanjili troškovi procesa sušenja, razvijen je i testiran elektroosmotski filter koji karakteriše istovremena izloženost dehidriranog materijala konstantnom električnom polju u režimu osmotskog efekta, mehaničkog pritiska i vakuuma.

Kao rezultat ispitivanja utvrđeni su optimalni parametri procesa: gustina struje u rasponu od 0,02–0,05 A/cm2, pritisak pritiska 1,0–1,5 MPa.U ovom režimu, brzina filtracije se povećava za 3-5 puta u odnosu na čisto mehaničkom dehidracijom, vlažnost TGL-a se smanjuje sa 75-65 na 45-35% (težinski). Utvrđeno je da je dehidracija vrućeg TGL-a, uzetog direktno iz pumpe nakon što je „pucan” iz aparata za hidrolizu, aktivnija od one ohlađenog TGL-a. Produktivnost filtera, u zavisnosti od uslova, iznosi 100-200 kg/(m2-h). Na osnovu ovih rezultata razvijeno je i izgrađeno pilot postrojenje koje je elektroosmotski filter transportnog tipa.

Provedeni testovi potvrdili su obećanje nove metode dehidracije. Efikasnost elektromehaničkog procesa je 2-3 puta veća od termičkog procesa sušenja lignina.

IINH je izvršio rad na pronalaženju efikasnijih termičkih metoda za sušenje TGL-a, koje se mogu koristiti kako u prvoj fazi sušenja lignina, na primjer, prije ubacivanja TGL-a u parni mlaz ili osovinski mlin, tako i u drugoj (konačnoj) Ovako je proučavan proces sušenja lignina u vrtložnoj komori koju je razvio Institut za fosilna goriva (IGI) i u vibracionoj sušari VNIIMT (VNII metalurške toplote).

R  je. 1-7. Hardverski dijagram dvostepenog pilot postrojenja za sušenje TGL-a:

je. 1-7. Hardverski dijagram dvostepenog pilot postrojenja za sušenje TGL-a:

1 – transporter; 2 – urlik; 3, 3a, 3b – pužni dodavači; 4, 4a – vrtložne komore prvog i drugog stepena; 5, 5a – pužnice perifernog toka; 6, 6a – pužnice centralnog toka; 7, 7a – cikloni prvog i drugog stepena; 8 – akumulatorski ciklon; 9 – ventilator na vrući gas; 10 – duvaljka; 11 – ložište; 12 – valjkasta presa

Po prvi put u praksi prerade TGL, zaposlenici Instituta za neorgansku hemiju i IGI, pod vodstvom P. Z. Shubeka, izveli su eksperimentalni rad na sušenju TGL na štandovima Moskovske fabrike koksa i plina. Kao rezultat eksperimentalnih studija razvijeni su tehnološki načini dubokog sušenja po jednostepenim i dvostepenim shemama i date su projektne preporuke za izgradnju pilot i industrijskih instalacija za sušenje TGL u vrtložnim komorama.

Dijagram dvostepene instalacije prikazan je na Sl. 1-7. Početni TGL iz transportera 1 kroz sito 2 se dovodi do pužnog dodavača 3 pomoću ripera, a odatle u prvu fazu sušenja u vrtložnu komoru 4, gdje se rashladno sredstvo koristi na temperaturi od 600-700 ° C. Završno sušenje TGL-a vrši se u komori 4a druge faze. Deo mešavine pare i gasa se upumpava u ventilator vrelog gasa 9 za recirkulaciju u peć 11, a deo se iz drugog stepena ciklona 7a, nakon naknadne obrade u bateriji ciklona 8, ispušta u atmosferu. Sakupljena ligninska prašina se dovodi na sagorevanje u peć 11, a osušeni lignin se na briketiranje u presu 12.

Stopa potrošnje lignina sa početnim sadržajem vlage od 65% za proizvodnju materijala za sušenje sa sadržajem vlage od 12%, uzimajući u obzir upotrebu ligninske prašine, iznosila je 2,8–3,0 t/t. Specifična potrošnja gasa za sušenje 1 kg početnog TGL-a na temperaturi rashladnog sredstva od 600°C je 2,8 m3/kg*, na 700°C - 2,3 m3/kg (volumen gasa je normalizovan na normalne uslove). Potrošnja osušene ligninske prašine sa kalorijskom vrijednošću od približno 23 MJ/kg i efikasnošću peći od 0,9 za dobivanje rashladnog sredstva iznosila je 0,114 kg/kg početnog lignina.

Provedene studije dizajna pokazale su da kada se koristi rashladno sredstvo na 700°C za instalaciju kapaciteta 2,3-2,7 t/h za sušenje pri 12% vlažnosti, vrtložne komore prečnika 0,675 m i dužine 3,5 m ( zajedno sa volutom) može se koristiti ). Približni kapitalni troškovi za izgradnju takvog postrojenja su 135 hiljada rubalja, a cena sušenja je oko 3,5 rubalja/t materijala za sušenje. Sa povećanjem produktivnosti vrtložnih komora na 8, pa čak i do 16,6 t/h (za sušenje), njihov prečnik se uglavnom povećava na 1,2 - 1,5 m (pri 8 t/h) i na 1,8 - 2,0 m (na 16,6). t/h), a dužina komora ostaje konstantna i iznosiće 2,5 - 3,0 m uključujući puževe. Specifični kapitalni troškovi za izgradnju velikih industrijskih sušara ovog tipa će se smanjiti sa 7 na 5 - 4 rub./t materijala za sušenje, a troškovi sušenja na 2 rublja/t materijala za sušenje.

Tabela 1.6. Uporedni tehnološki pokazatelji vrtložnih komora

|

Parametar |

Pneumatske sušare za plinske cijevi |

Rudnička mlinska sušara |

Vrtložne komore |

|

|

klupa |

iskusan asistent |

|||

|

Materijal | ||||

|

Vlažnost, %: |

||||

|

Inicijal | ||||

|

Krajnji | ||||

|

Produktivnost, t/h: |

||||

|

po originalnom proizvodu | ||||

|

isparenom vlagom | ||||

|

Glavne dimenzije, m: |

||||

|

Dužina ili visina | ||||

|

Specifični zapreminski napon na osnovu isparene vlage, kg/(m 3 *h) | ||||

|

Specifična potrošnja toplote, kJ/kg (kcal/kg) isparene vlage | ||||

|

Specifična potrošnja metala po 1 toni isparene vlage, t/h | ||||

|

Brzina rashladne tečnosti, m/s: |

||||

|

Na ulazu | ||||

|

Na izlazu | ||||

|

Specifični energetski intenzitet po 1 toni isparene vlage, kW/h | ||||

|

Način kretanja dimnih gasova |

Otpušten |

Pritisak |

||

|

Specifični kapitalni troškovi po 1 toni tečnosti za sušenje, rub. | ||||

|

Trošak sušenja po 1 toni materijala za sušenje, rub. | ||||

Rice. 1-8. Šema klupe za vibraciono sušenje:

1 – ulagač diska; 2 – vibraciona sušara; 3 – gasovod; 4 – dimovod; 5 – instalacioni okvir; 6 – komora za sagorevanje.

U pogledu parametara sušenja, glavnih tehnoloških i tehničko-ekonomskih pokazatelja, vrtložne komore imaju jasnu prednost u odnosu na pneumatske gasne sušare i osovinske mlinove, što proizilazi iz uporednih podataka prikazanih u tabeli. 1.6.

IINH je, zajedno sa VNIIMT, sproveo istraživanje i stend test sušenja TGL u vibracionim sušarama, na osnovu kojih je projektovano postrojenje za proizvodnju 2 t/h suvog lignina. Ova instalacija ima prednosti u odnosu na gasne sušare u tome što eliminiše direktan kontakt fino dispergovanog visoko reaktivnog TGL-a sa rashladnom tečnošću.

Za istraživanje je korišteno pilot postrojenje (sl. 1-8) eksperimentalnog postrojenja VNIIMT, dizajnirano za visokotemperaturno sušenje različitih dispergiranih materijala koji se koriste u metalurškoj industriji.

Vibracioni sušač (sl. 1-9) je napravljen u obliku pravougaone osovine dimenzija 150x120 mm, u kojoj je raspoređeno 180 cevi prečnika 20 mm i debljine zida 1,5 mm u šahovskom obliku. Postoji 36 nivoa visine snopa cijevi, sa po tri cijevi u svakoj. Poprečni nagib cijevi je 80, uzdužni - 20 mm. Visina snopa cijevi je 1400 mm, površina vanjske površine grijanja jedne cijevi je 0,961 m2. Tijelo osovine i cijevi izrađeni su od legiranog čelika 1H18N9T.

Rice. 1-9. Vibracioni sušač:

1 – šaht za sušenje; 2 – opružni ovjes; 3 – vibrator.

Za uklanjanje pare koja nastaje tokom sušenja, dvije bočne stijenke osovine sušare su izrađene u obliku rešetki. Para se sakuplja u kolektorima koji se nalaze na vrhu sušare sa obe strane, a odatle se ispušta u atmosferu. Da bi se obezbijedila kontrolirana vibracija, koja ne samo da intenzivira proces, sprječava čestice da se slijepe i formiraju grudve, već i poveća prijenos topline sa zagrijane površine na sloj lignina, korišteni su mehanički vibratori pokretani DC elektromotorom. Kako bi se spriječio prijenos vibracija na instalacijski okvir, osovina je ovješena na četiri opruge.

Sredstvo za sušenje - dimni plinovi koji nastaju kada se prirodni plin sagorijeva u komori za sagorijevanje - prolazi unutar cijevi, čineći šest okretaja. Kretanje dimnih plinova i materijala odvija se prema unakrsnom protutočnom obrascu.

Vlažni lignin se ubacuje u rezervoar za sirovinu, zatim ulazi u vibrirajuću sušaru, gdje se zagrijava i suši. Osušeni TGL se šalje u zatvoreni prijemnik pomoću ulagača diskova sa podesivom brzinom rotacije. Za mjerenje temperature materijala, plinova i stijenki cijevi vibrirajuće sušare ugrađuju se hromel-alumel termoelementi. Pored toga, instalacija je opremljena kontrolno-mjernim instrumentima za mjerenje protoka vazduha, dimnih gasova, prirodnog gasa, vakuuma u vazdušnim i dimnim kanalima, kao i određivanje sastava gasova. Za mjerenje sadržaja vlage materijala koji prolazi kroz uređaj za istovar rudnika ugrađen je mjerač vlage Neutron-3.

U eksperimentima je korišten lignin sa početnim sadržajem vlage od 60-65%. Prosječna specifična produktivnost vibrirajuće sušare je 2 t/m3.

Odlučujući radni parametar tokom eksperimenata bila je temperatura dimnih gasova, koja je na ulazu u vibrirajuću sušaru varirala od 410 do 610°C. Kako su ispitivanja pokazala, pri tako relativno visokoj temperaturi grejnih gasova nije bilo odstupanja od normalnog rada sušare, niti slučajeva paljenja lignina. Temperatura dimnih gasova nakon sušara kretala se od 170 do 270°C, dok je konačna vlažnost lignina dostizala 22% pri temperaturi grejanja od 90-100°C. Na temelju rezultata eksperimenata određeni su termički tehnički parametri sušenja lignina u cjevastoj vibracijskoj sušari (tablica 1.7).

Zbog niske temperature dimnih gasova koji izlaze iz sušare, gubici toplote su mali i prosečno iznose 35,8%; dok je termička efikasnost 44,4%. Kao rezultat obrade eksperimentalnih podataka, izračunat je koeficijent prijenosa topline iz dimnih plinova na materijal. Bio je prilično visok i u prosjeku iznosio 47,22 W/(m2-°C). Intenzitet sušare za isparenu vlagu dostigao je u proseku 22 kg/(m2-h), odnosno 817 kg/(m3-h), što ukazuje na relativno visoku efikasnost njenog rada. Prilično visok konačni sadržaj vlage u ligninu (22%) je zbog male površine grijanja cijevi i nedovoljnog vremena zadržavanja lignina u šahtu za sušenje. Rezultati istraživanja su pokazali mogućnost upotrebe vibrirajuće sušare za dehidraciju lignina i omogućili da se dobiju početni podaci za projektiranje pilot postrojenja. Tako je VNII Energotsvetmet završio tehnički projekat rudničke vibracione sušare, čije su karakteristike navedene u nastavku:

Jedinična produktivnost za suvi lignin, 2

Sadržaj vlage lignina, %:

Inicijal 50-65

final 8-12

Potrošnja rashladne tečnosti - gas po normama, konvencionalno, 8000

Vakuum, Pa (mm vodeni stupac):

na ulazu u sušaru 147 (15)

na izlazu iz sušare 3430 (350)

Temperatura lignina prije istovara, °C 100

Amplituda vibracija, mm 0,3

Rad vibracija, Hz 20

U ovoj jedinici za sušenje proces se odvija prilično efikasno i gotovo bez gubitka lignina sa izduvnim gasovima. Istovremeno, nema potrebe za ciklonskim sistemom, obezbeđena je opasnost od požara i eksplozije na radu, kao i neophodni sanitarni i higijenski uslovi rada.

Tabela 1.7. Tehnički parametri TGL sušenja u vibracionoj sušari

|

Indeks | ||||

|

Specifična potrošnja toplote, kJ/kg isparene vlage | ||||

|

Ukupni koeficijent prijenosa topline od dima do materijala, W/(m2-°C) | ||||

|

Potrošnja topline za zagrijavanje materijala i isparavanje vlage, kJ/kg | ||||

|

Uklanjanje vlage, kg/h | ||||

|

Napon za isparenu vlagu, kg/(m3-h): |

||||

|

jedinice zapremine sušara | ||||

|

jedinice površine | ||||

1.2.3. Primjena TGL u proizvodnji gume

Prisustvo aktivnih funkcionalnih grupa u tehničkom ligninu dovelo je do interesovanja za njega kao aktivnog punila.

Radovi raznih autora, posebno radnika Instituta za hemijsku tehnologiju Dnjepropetrovsk, pokazali su mogućnost upotrebe THL u visoko dispergovanom obliku, kao iu obliku THL preparata koji sadrže hlor i amino grupe. Prisustvo ovih grupa ima modificirajući učinak na svojstva gume na bazi gume. Najveća efikasnost je tipična za sisteme koji sadrže metilvinilpiridin i nitrilnu gumu i hlorolignin. Dakle, kada se koristi 5 težinskih udjela hlorignina, 100 tež., udjela gume SKS-25 MVP-5, modul pri istezanju od 300% raste za 17%, vlačna čvrstoća se povećava za 16% na 25°C i za 30% na 100° SO. Temperaturna otpornost gume i njena otpornost na ponovljene deformacije također se značajno povećava. Vulkanizati na bazi nitrilne gume SK.N-40, modificirani hloroligninom, superiorniji su u čvrstoći u odnosu na kontrolne uzorke.

Upotreba TGL brašna u formulacijama guma za trupove za automobilske gume u količini od 3-5 tež., udjela na 100 tež., udjela gume SK.I-3 omogućava povećanje njihovih resursa u odnosu na serijske za 10-15 %.

Također je proučavan utjecaj hidrolitičkog ligninskog brašna (HML) iz različitih industrija na svojstva gume za različite namjene. Utvrđeno je da, bez obzira na vrstu sirovine (drvo ili jednogodišnje bilje) i način prerade vlažnog grubog TGL u suvi praškasti proizvod, ligninsko brašno ispoljava isti modifikujući učinak na fizička i mehanička svojstva vulkanizeta i odgovara suvi visoko dispergovani sulfatni lignin.

Na osnovu opsežnih laboratorijskih i proizvodnih ispitivanja brašna, preporučuje se upotreba GLM-a u malim količinama (5-15 tež. dijelova, 100 tež. dijelova, udjela gume) u gumenim formulacijama za gume, gumene proizvode i donji dio cipela umjesto oskudnih i skupi sastojci (bijela čađ, vlaknasto punilo, lithopona, itd.).

Posebno je zanimljiva upotreba GLM-a u proizvodnji guma. Upotreba ligninskog brašna kao modifikacionog aditiva omogućava potpuno eliminisanje visoko deficitarne bele čađi tipa BS-120 iz formulacije gume okvira, pod uslovom da proizvod ispunjava razvijene tehničke zahteve [% (tež.)]: vlaga: vlaga. ne više od 5,0, pepeo ne više od 6; pH vodenog ekstrakta - ne manji od 3,0; ostatak od prosijavanja na situ 01 K nije veći od 0,02 (TU op. 59.022.32-85).

1.2.4. Primjena TGL-a u proizvodnji građevinskih materijala

U literaturi su opisana različita istraživanja o upotrebi TGL-a za proizvodnju građevinskih materijala (toplotna izolacija, krovni i obložni materijali, cigla, cement, ekspandirana glina itd.).

VNIIgidroliza je još 50-ih godina razvila tehnologiju za proizvodnju poroznih ploča koje sadrže do 55% TGL (na apsolutno suhoj osnovi) za toplinsku i zvučnu izolaciju vanjskih zidova, polučvrstih ploča za unutarnje žbukanje i tvrdih ploča za oblaganje zidova.

Provedeno je istraživanje termoizolacijskih svojstava materijala iz TGL-a i njegovih sastava s vezivnim tvarima kao što su portland cement, bijeli kašasti cement, gips i vapno. Predložena su tri načina korištenja TGL-a: kao dopunska toplinska izolacija, kao izolacija pod pritiskom i ligno-betonske konstrukcije. Predložen je maseni sastav za proizvodnju termoizolacionih proizvoda koji se sastoji od 35-60% TGL, 15-35% polimerne paste i 15-30% peska ekspandirane gline. Isti autori su predložili korištenje TGL-a za proizvodnju termoizolacijskog materijala na bazi bitumenskog veziva, na temelju činjenice da TGL sadrži veliki broj aktivnih kemijskih grupa koje lako stupaju u interakciju s bitumenom, stvarajući stabilne veze otporne na oksidaciju.

Istraživanja su provedena u području tehnologije proizvodnje kompozitnih presovanih materijala koristeći TGL kao aktivni dodatak piljevini i plastifikatoru, na primjer, za podne obloge. Takođe je razvijena metoda za proračun sastava kompozicija, koja omogućava kontrolu kvaliteta mešavina za presovanje. Utvrđeni su izgledi za korištenje TGL-a kao intenzifikatora za mljevenje klinkera u proizvodnji portland cementa. U tom slučaju lignin ima plastifikacijski učinak na cementni malter. Njegov dodatak ne smije biti veći od 0,4% (po apsolutno suhoj tvari). Zbog efekta uvlačenja zraka, TGL povećava otpornost cementa na smrzavanje. Široka praktična upotreba lignina u industriji cementa otežana je poteškoćama u transportu i doziranju vlažnog lignina u uređaje.

NYIMS (Minsk) je razvio tehnologiju za proizvodnju novog ekspandiranog glinenog materijala – agloporita, koji sadrži do 20% TGL u ukupnoj smeši. „Visoka disperzija, razvijena poroznost i unutrašnja površina TGL-a određuju njegovu ravnomernu distribuciju u punjenju, povećavaju njegovu propusnost gasa, povećanje brzine vertikalnog sinterovanja šarže i produktivnosti postrojenja za sinterovanje.

Na Lenjingradskoj šumarskoj akademiji po imenu. S. M. Kirov je proveo istraživanje o proizvodnji vatrootporne kompozitne ploče koja sadrži TGL. Uralski institut za šumarstvo proučavao je mogućnost upotrebe TGL-a kao dijela fenol-formaldehidnih veziva u proizvodnji ploča od iverice. Za dobivanje lignin fenol formaldehidnih veziva (LPF) korišten je TGL sa sadržajem vlage od 65%. Eksperimenti su pokazali da ploče na bazi LFF ispunjavaju zahtjeve standarda za P-3 iverice, te su superiorne u vodootpornosti u odnosu na najbolje strane uzorke.

1.2.5. Primjena TGL-a za proizvodnju antikorozivnih lijekova

Za potrebe nacionalne privrede potrebna je ogromna količina pretvarača rđe (PR), napravljenog od pristupačnih i jeftinih sirovina. Kao što su pokazala teorijske studije i praktično iskustvo, TGL može poslužiti kao takva sirovina. Teorijski preduvjet za stvaranje PR-a na bazi hidrolitičkog lignina je njegova sposobnost formiranja kompleksnih spojeva s metalima, a posebno s oksidima željeza i njegovim spojevima. Svrhovitost sinteza koje se provode povezana je s modifikacijom makromolekule lignina, što dovodi do povećanja broja aktivnih funkcionalnih grupa i olakšava uvođenje amino grupa.

Na bazi modifikovanog hidrolitičkog lignina razvijena su i proizvedena dva tipa pretvarača rđe: PRL - tečna kiselina i PPR - prah bazne prirode. Pretvarač rđe PRL-2, kada se nanese na metal, djeluje kao pretvarač ne samo rđe, već i tla na koje se nanose zaštitni premazi boja i lakova. Transformacija rđe u stabilne proizvode netopive u vodi odvija se za otprilike 24 sata.Dugotrajna ispitivanja su pokazala da je PRL-2 efikasan i isplativ agens u borbi protiv korozije. Ovi lekovi su našli široku primenu u različitim sektorima nacionalne privrede i tehnologije i uvedeni su u više od 40 preduzeća u zemlji. Ekonomski učinak njihove upotrebe, ovisno o složenosti metalne konstrukcije, iznosi 5-7 hiljada rubalja. po 1 toni leka.

1.2.6. Primjena TGL-a u proizvodnji medicinskih proizvoda.

Visoka sorpciona svojstva THL-a su odredila njegovu upotrebu u medicini. Još 40-ih godina, preparat lignina koji je nabavio Scholler pod nazivom Porlisan prošao je uspješna klinička ispitivanja u liječenju crijevnih bolesti.

U NPO "Gidrolizprom" poboljšana je tehnologija porlizana, stvoren je medicinski proizvod, kojem je nomenklaturna komisija Farmakološkog komiteta Ministarstva zdravlja SSSR-a dodijelila naziv polifepan. Ovaj lijek ima visok sorpcijski kapacitet u odnosu na bakterijske stanice i toksine koje luče, na osnovu čega je odobren za liječenje pacijenata sa bolestima gastrointestinalnog trakta, praćenim dispeptičkim poremećajima i općom toksičnošću. Dakle, 1 g lijeka adsorbira do 7,3 miliona bakterija Escherichia coli, 1,9 miliona bacila i 17,7 miliona embriona sličnih koleri. Proces proizvodnje polifepana zasniva se na alkalnoj obradi TGL-a u cilju njegovog prečišćavanja i povećanja njegovog kapaciteta. Na Institutu za hemiju drveta Akademije nauka Letonske SSR dobijeni su lekoviti preparati „bilignini“ na bazi TGL. Ne ponavljaju polifepan, jer adsorbuju žučne kiseline i bettolipoproteine. Lijekovi su dobijeni modifikacijom THL-a amonijakom i aminima. To je omogućilo povećanje njihove sposobnosti adsorpcije za 2 puta u odnosu na aktivnost izvorne tvari.

1.3. PRIMJENA TGL U POLJOPRIVREDI

Istraživanja su pokazala da produkti destrukcije lignina koji nastaju u tlu kao rezultat mikrobiološkog utjecaja ili se primjenjuju kao gnojiva imaju aktivnu fiziološku ulogu u metabolizmu biljaka i mikroorganizama. U prirodnim uvjetima opisani procesi se odvijaju malom brzinom, a čak i lignin iz biljnih ostataka počinje da se razgrađuje tek nakon godinu i po dana. Zbog toga hidrolitički lignin koji je podvrgnut visokotemperaturnoj kondenzaciji kiseline ima povećanu otpornost na ove efekte.

S tim u vezi, potrebno je izvršiti preliminarnu destrukciju lignina do tvari male molekularne težine, što je praćeno stvaranjem dodatnih hidroksilnih i karboksilnih grupa i pomoći će povećanju aktivnosti lignina kao gnojiva. Rad u ovom smjeru je vrlo obećavajući, jer će smanjiti vrijeme potrebno za humifikaciju i pretvoriti opterećujući industrijski otpad u vrijedan komercijalni proizvod, zatvarajući ciklus transformacija lignina u prirodi.

Trenutno su se pojavili sljedeći glavni pravci upotrebe lignina u poljoprivredi: u njegovom prirodnom obliku, kao komponenta komposta, u obliku proizvoda modifikacije ili proizvoda razaranja.

Dugi niz godina provode se opsežna ispitivanja hidroliziranog lignina u njegovom prirodnom obliku kao organskog đubriva, koja su pokazala da kada se primjenjuje od 7 do 30 t/ha (ovisno o vrsti tla) u jesenjem uzgoju, može dobiti određeni porast prinosa, koji, posebno, za pamuk iznosi 1,2-1,8 c/ha.

Pozitivno djelovanje lignina očituje se u poboljšanju fizičkih svojstava tla i uslova za razvoj saprofitnih gljiva, stvarajući labav površinski sloj koji osigurava normalnu izmjenu vode i zraka.

U mnogim slučajevima, lignin se može smatrati ne samo poroznim adsorbentom, već i supstancom koja je sposobna formirati složene spojeve s mnogim vrstama gnojiva. Ova svojstva su od posebnog značaja za zadržavanje jedinjenja azota u tlu, koja se brzo ispiru upotrebom konvencionalnih mineralnih đubriva.

Prema podacima, u mješavini THL-a sa amonijakom ili ureom, do 25% dušika je u obliku amonijum sulfata. Ostatak je, prema autorima, hemijski povezan sa ligninom. Kako se hidrolitički lignin razlaže u tlu, hemijski vezani azot prelazi u pristupačan oblik, čime se stvaraju uslovi za ujednačenu ishranu biljaka tokom vegetacije.

Gnojiva na bazi hidrolitičkog lignina mogu se pripremiti tretiranjem s kašom nakon kvasca. Time se postiže bistrenje kaše i obogaćivanje lignina ne samo organskim materijama, već i azotom, fosforom i kalijumom: (NPK) - 0,33%; P205 - 0,07%; K20 - 0,05%. Više godina provedena ispitivanja pokazala su da ova gnojiva po svom djelovanju nisu inferiorna tresetno-mineralnim amonijumskim gnojivima i mogu poslužiti kao dodatni izvor organskih tvari.

Prema N.V. Glushchenku, upotreba hidrolitičkog lignina pomiješanog s muljem iz postrojenja za hidrolizu u količini od 2,5 t/ha dala je povećanje prinosa za 20%.

Efikasnije je korišćenje organo-mineralnih đubriva dobijenih od delimično razloženog hidrolitičkog lignina pri kompostiranju sa mineralnim solima, stajskim đubrivom i azobakterom. Istovremeno se povećava rok važenja mineralnih đubriva i pozitivan efekat se manifestuje ne samo u godini primene, već iu narednih nekoliko godina. Prema Agrafuranu, lignocelulozna đubriva takođe produžavaju životni vek rastvorljivih đubriva.

BSSR već niz godina ispituje komposte na bazi hidrolitičkog lignina i raznih supstanci (fosforitno brašno, amonijum nitrat, kalijum hlorid) u omjerima koji zavise od zadataka. Nakon starenja 2-3 mjeseca. kompost se tretira vodenim rastvorom amonijaka i unosi u zemljište, čime se prinos krompira povećava za 84 c/ha i ozime raži za 4,2 c/ha u odnosu na prinos dobijen primenom jednake količine mineralnih đubriva. Kada se tretira sa 25% vodenim rastvorom amonijaka u hidrolitičkom ligninu, od 1,5 do 6,6% azota je hemijski vezano u amonijum, imin, amid i amin.

Uporedna istraživanja fizičkih svojstava kompleksno-mešovitih zrnastih organsko-mineralnih đubriva u poređenju sa granuliranim kompleksno-mešovitim trokomponentnim mineralnim đubrivima su pokazala da se na ilovačama, pod uticajem jednakih količina vode, 28% azota ispire iz prvi i 19,2% manje kalijum oksida nego iz drugog. Stoga je upotreba komposta koji koristi hidrolitički lignin efikasnija od upotrebe THL-a u njegovom čistom obliku.

Još veći učinak postignut je razgradnjom lignina gljivama bijele truleži prije dodavanja u tlo, kao i njegovo oksidativno uništavanje uz istovremeno obogaćivanje dušikom i mikroelementima. Posebno plodno se pokazalo korištenje amonijaka i njegovih derivata kao alkalnog sredstva u oksidativnoj razgradnji (destrukciji) lignina.

Od velikog interesa je razvoj novih metoda za proizvodnju derivata lignina koji sadrže azot u blažim uslovima. Niz istraživanja posvećeno je proizvodnji biološki aktivnih supstanci i gnojiva iz lignina korištenjem dušikovih oksida, dušične kiseline, kao i nitratnog ekstrakta iz fosforita kao oksidacijskog sredstva, nakon čega slijedi amonijak. Ovo rezultira đubrivom nalik humusu bogatom dušikom i fosforom. Kao rezultat duboke oksidacije hidrolitičkog lignina dušičnom kiselinom, dobivene su nove biološki aktivne tvari - kinon nitropolikarboksilne kiseline.

Razvijene su teorijske osnove oksidacije i proizvodnje i implementiran je u pilot industrijskim razmjerima tehnološki proces proizvodnje amonijumovih soli ovih kiselina i lignostimulirajućeg đubriva (LSU). Optimalne doze primjene su 100-400 kg/ha, ovisno o vrsti tla i usjeva. Dugogodišnji testovi su pokazali visoku efikasnost upotrebe LSU.

Iskustvo korištenja lignina u poljoprivredi pokazuje da se na njegovoj osnovi mogu dobiti gotovo sve vrste tvari koje se koriste za povećanje prinosa: gnojiva, stimulansi, fungicidi, strukture, komplekseri itd.

1.4. BRIKETIRANJE TGL

S razvojem industrije hidrolize, problem korištenja lignina postaje sve urgentniji. Nedostatak obimne prerade lignina može dovesti do usporavanja razvoja hidrolizne proizvodnje. Osim toga, značajno se povećavaju troškovi transporta lignina do deponija i njihovog održavanja.

Radovi brojnih autora pokazali su da je karakteristična karakteristika sposobnost lignina da se transformiše u viskoplastično stanje kada je izložen visokom pritisku - oko 100 MPa. Ova okolnost je doprinijela razvoju jednog od perspektivnih područja prerade TGL-a - briketiranja.

Istraživanje i pilot-industrijski razvoj koje provodi IINH. U tom slučaju se mogu dobiti sljedeći briketirani ligno proizvodi:

lignobriketi za zamjenu tradicionalnih ugljičnih metalurških reduktora i grudnog punjenja u proizvodnji kristalnog silicija i ferolegura;

Lignobriketi bez dima za gorivo;

briketirani lignin ugalj umjesto drveta u hemijskoj industriji;

ugljični sorbenti iz lignobriketa za pročišćavanje industrijskih otpadnih voda i ekstrakciju teških i plemenitih metala;

energetski briketi od mješavine lignina sa sijevima uglja.

Poslednjih godina proizvedeno je oko 35 hiljada tona lignobriketa, koji su našli primenu u različitim oblastima crne i obojene metalurgije i preporučuju se za industrijsku proizvodnju u skladu sa TU 59-Sh-77. Nakon testiranja ovih briketa u Čeljabinskom elektrometalurškom kombinatu, preporučeni su kao ugljični reduktor za proizvodnju silicijumskih ferolegura.

Kao rezultat istraživanja u cilju poboljšanja procesa briketiranja, stvorena je kontinuirana visokotlačna valjkasta presa za briketiranje (sl. 1-10).

Instalacija uključuje samu presu 3 (sl. 1-11), vijak za presovanje sa pogonom 4, pogon 2 za presovne valjke, hidraulički sistem za presovanje valjaka sa hidrauličnim akumulatorom, električnu jedinicu sa tiristorskim ispravljačem i kontrolnu tablu.

Rice. 1-10. Visokotlačna valjkasta presa za briketiranje sa fleksibilnom kontrolom parametara presovanja:

1 – elektromotor pogona valjka; 2 – menjači; 3 – valjci za formiranje; 4 – pogon pužnog predpritiskača; 5 – transporter za brikete

Rice. 1-11. Dijagram valjkaste preše za briketiranje pod visokim pritiskom;

1 – bunker za lignin; 2 – puž-prepresor; 3 – pritisni valjci; 4 – transporter; 5–telo presa; b – hidraulična pumpa.

Posebnost prese je sposobnost fleksibilnog regulacije svih parametara presovanja, što joj omogućava da se koristi za briketiranje dispergiranih materijala sa širokim spektrom fizičkih i mehaničkih svojstava, na primjer, u radionicama za preradu otpada mikrobiološke i metalurške industrije, hemijska postrojenja i postrojenja za preradu uglja itd.

Glatka kontrola brzine deformacije prilikom sabijanja materijala tokom perioda presovanja je obezbeđena korišćenjem jednosmernog elektromotora / za pogon valjaka za formiranje čija se brzina reguliše sa kontrolne table.

Sličan elektromotor pokreće puž-prepresor 4, koji vam omogućava da dostavite različite količine materijala u ćelije za formiranje valjaka 3 i na taj način promijenite pritisak presovanja. Osim toga, ovaj parametar se reguliše promjenom sile pritiskanja valjaka pomoću hidrauličke pumpe 6 (vidi sliku 1-11). Pomoću hidrauličnog akumulatora možete razdvojiti rolne, što je posebno važno kada velike strane inkluzije uđu u briketirani materijal, što sprječava lomljenje prese.

Još jedna karakteristika koja olakšava rad prese je to što se gume za formiranje valjaka sklapaju iz zasebnih segmenata. Ćelije se melju na tim segmentima kako bi se formirali briketi, čija se veličina i oblik mogu odrediti na zahtjev potrošača. Ispod su tehničke karakteristike štampe:

|

Kapacitet briketa, m 3 /h | |

|

Ukupna sila pritiska. kN (tf) | |

|

Pritisak pritiska. MPa | |

|

Dimenzije rolne, mm: |

|

|

Veličine briketa, mm |

50 |

|

Zapremina briketa, cm"1 | |

|

Oblik briketa |

"Talas", u obliku jajeta, u obliku jastuka |

|

Brzina rotacije valjka, o/min | |

|

Maksimalna snaga elektromotora, kW: |

|

|

roll drive | |

|

šraf drive | |

|

Specifična potrošnja električne energije, kW*h/(m 3 *h) | |

|

Ukupne dimenzije prese, mm |

7300 |

|

Težina presa (bez elektromotora), t | |

Procijenjeni godišnji ekonomski učinak strukture, prema projektnom institutu, iznosit će 108.538 rubalja. u poređenju sa presom za briket treseta B-82-32.

1.4.2. TGL tehnologija briketiranja

Glavni parametri procesa briketiranja lignina kako bi se dobili jaki, bez veziva, sirovi i pirolizirani briketi uključuju pritisak presovanja i vlažnost lignina. Utvrđeno je da za THL određene vlažnosti postoji svoj optimalni pritisak, koji se povećava sa smanjenjem sadržaja vlage. Dakle, pri vlažnosti od 24% optimalni pritisak je 100 MPa, a pri vlažnosti od 15, 10 i 6% je 250, 350, 400 MPa, respektivno. Na sl. Na slikama 1-12 prikazana je ovisnost čvrstoće briketa o sadržaju vlage lignina pri različitim pritiscima presovanja. Kriva maksimalne čvrstoće (isprekidana linija) omogućava vam da lako odredite vrijednost pritiska koja odgovara datoj čvrstoći i odaberete sadržaj vlage lignina pri datom pritisku presovanja kako biste dobili najtrajnije brikete.

Utvrđeno je da brzina presovanja, distribucija veličine čestica, veličina i hemijski sastav materijala nemaju značajan uticaj na čvrstoću TGL briketa. Štaviše, uticaj ovih parametara se kompenzuje visokim pritiskom pritiska (oko 100 MPa), neophodnim za dobijanje trajnih briketa.

Svojstva briketiranja lignina jako zavise od temperature. Povećanjem temperature osušenog lignina i kalupa na 150°C poboljšavaju se plastična svojstva lignina, što omogućava dobijanje jakih i vodootpornih briketa bez pukotina pri znatno nižim pritiscima presovanja nego kod “hladnog” briketiranja. Također je utvrđeno da uvođenje inertnih rudnih aditiva ne mijenja prirodu funkcionalnih ovisnosti dobivenih briketiranjem samog lignina, već samo neznatno smanjuje pokazatelje apsolutne čvrstoće, što je u granicama tolerancije. Dakle, za dobijanje standardnih ligno-briketa optimalni su sledeći parametri TGL briketiranja: pritisak presovanja 75-100 MPa, vlažnost lignina 8-12%, njegova veličina do 5 mm, temperatura pečenja 700 °C za brikete od ligno-uglja i 350 °C za brikete punjenja, temperatura pečenja 2°C/min.

Rice. 1-12. Ovisnost čvrstoće lignobriketa o vlažnosti TGL-a:

1 – pritisak pritiska 450 MPa; 2 – isto, 350 MPa; 3 – isto. 250 MPa; 4 – isto, 150 MPa; 5 – isto, 100 MPa; 6 – isto, 50 MPa; 7 – isto, 25 MPa.

Rice. 1-13. Tehnološki dijagram TGL briketiranja u tresetnom preduzeću Mikhnevsky:

1 – bunker za sirovine; 2 – trakasti transporter; 3 – peć za dobijanje rashladnog sredstva; 4 – utovarni puž; 5 – utovarna čaura; 6 – čekić drobilica; 7 – rudničko-mlinska sušara tipa MMT; 8, 9 – cikloni; 10 – rezervoar sušare; 11 – visokotlačna valjkasta presa; 12 – urlik; 13 – ventilator.

Mogućnost proizvodnje lignobriketa u industrijskim uslovima ispitana je na primjeru sumporne kiseline TGL i celulignina različitih preduzeća. Prva industrijska ispitivanja i eksperimenti izvedeni su pomoću visokotlačnih pečatnih i valjkastih presa.

Industrijska shema za briketiranje lignina (Sl. 1-13) uključivala je osovinsku sušaru MMT 7 sa kapacitetom suhog lignina od 2 t/h. Briketi su pravljeni samo od TGL-a i od punjenja uključujući TGL, kvarcni pijesak i koncentrat željezne rude. Tokom ispitivanja je utvrđeno da se odubin celulignin lakše briketi od sumporne kiseline THL. Tako je ugaona brzina rotacije pužnog pretpresivača i prešanih valjaka tokom briketiranja celulignina povećana za 2,5 puta; U isto vrijeme, čvrstoća briketa je bila u granicama normale.

U proizvodnji briketa korištena su dva oblika ćelija u zavojima. Korištenjem zamjenjivih segmenata dobijeni su briketi jajolikog i lećastog oblika. Poželjniji je drugi oblik briketa koji se dobija u presnim zavojima sa potočićima. Briketi su u ovom slučaju izdržljiviji i, uz isti način presovanja, stvara se manja količina nebriketiranih sitnica. Prednosti valjkastih presa u odnosu na pečatne preše su veća produktivnost, manja potrošnja metala i specifična potrošnja energije. Osim toga, oblik i veličina briketa proizvedenih na valjkastim presama najpotpunije zadovoljavaju zahtjeve tehnološke obrade.

Proizvodnja ligninskih briketa u industrijskim razmjerima organizirana je iu fabrikama tresetnih briketa. Provedena pilot ispitivanja omogućila su da se pređe na proizvodnju lignobriketa u industrijskoj mjeri u tresetnom poduzeću opremljenom rudničkom sušaricom, pečatnim presama i drugom serijskom opremom, što je potvrdilo mogućnost briketiranja hidrolitičkog lignina u postrojenjima za proizvodnju tresetnih briketa. . U ovom slučaju nema potrebe za bilo kakvim izmjenama tehnološke opreme instalirane u fabrici briketa treseta, kao ni za restrukturiranjem tehnološkog procesa. Dobijeni briketi odlikuju se visokim svojstvima čvrstoće - otpornost na habanje od 98% i otpornost na opadanje od 97%.

Rice. 1-14. Tehnološka shema za proizvodnju lignobriketa na GP Krasnodar:

Rice. 1-14. Tehnološka shema za proizvodnju lignobriketa na GP Krasnodar:

1 – izraz; 2 – bubanj za sušenje; 3 – cev za sušenje; 4 – rezervoar za suvi lignin; 5 – peć za rashladno sredstvo; 6 – presa za brikete

Industrijska proizvodnja lignobriketa odvija se prema shemi prikazanoj na sl. 1-14. Sušenje lignina u prodavnici lignobriketa vrši se pomoću rashladnog sredstva dobivenog sagorijevanjem suhog lignina u peći Shershnev. Dimni gasovi koji izlaze iz peći na temperaturi od 1000-100°C hlade se u komori za mešanje atmosferskim vazduhom i delimično izduvnim gasovima koji ulaze u komoru kroz recirkulacioni gasovod. Početna temperatura sušenja je 500-600 °C, konačna temperatura sredstva za sušenje na izlazu iz sistema je 100-110 °C.

Sirovi lignin sa sadržajem vlage 65-70% suši se u dva stupnja u bubnju za sušenje 2 (prečnik bubnja 2,2 m, dužina 12 m) i u cevi za sušenje 3 (prečnik 650 mm, visina 25 m), gde se sušenje odvija do potrebna vlažnost (12-38%).

Nedostatak ovog tehnološkog postupka za sušenje lignina je velika termička inercija bubnja za sušenje.

Prilikom organizacije TGL briketiranja u postrojenjima za hidrolizu treba uzeti u obzir realne mogućnosti korištenja raspoloživog rashladnog sredstva za sušenje lignina. Na primjer, prisustvo prirodnog plina onemogućuje korištenje lignina za proizvodnju rashladne tekućine. Para visokog parametra dostupna u fabrikama omogućava upotrebu sušara sa parnim mlazom, a para niskog parametra omogućava upotrebu pneumatske parne sušare (sl. 1-15).

Rice. 1-15. Tehnološka shema za proizvodnju briketa od celulignina pomoću pneumatske parne sušare:

1 – trakasti transporter; 2, 5, 21 – bunkeri; 3– dozator; 4 – bubanj transporter; 6 – vijak; 7 – injektor; 8 – grejač; 9 – duvaljka; 10 – pneumatske sušare; 11 – ciklon; 12 – gasovod; 13 – aspirator; 14 – frižider; 15- cijev; 16 – dozator; 17 – rezervoar za skladištenje; 18 – vibrator; 19 – presa za briketiranje; 20 – transporter; 22 – kočija.

Najveća poteškoća u organizaciji TGL tehnologije briketiranja je činjenica da lignin iz sojeva karakterizira kontinuirano promjenjiva vlažnost u rasponu od 60 do 70%. S tim u vezi, za stabilno sušenje potrebno je koristiti, kako je iskustvo pokazalo, dvostepeno sušenje. Međutim, korištenje bubnja za sušenje velike inercije u prvoj fazi je pogrešno.

Trenutno je u upotrebi dvostepena TGL šema sušenja koja koristi prvu fazu sušare za cijevi, a drugu - rudničke mlin sušare (Sl. 1-16). Iskustvo posljednjih godina pokazalo je stabilnost rada takve sheme s proizvodnjom sušara sa 12-18% vlažnosti. Osim toga, cijev za sušenje osigurava stabilnu vlažnost sa varijabilnom vlažnošću početnog TGL-a i efikasno djeluje kao separator, gdje se lignin čisti od velikih stranih inkluzija koje propušta magnetna zamka.

1.4.3. Briketiranje TGL specijalnim aditivima za metalurgiju

Tehnološka šema za presovanje briketa punjenja za topljenje ferolegura (Sl. 1-17) je razvijena od strane IINH-a zajedno sa Dnjepropetrovskim metalurškim institutom, Harkovskim Giprostal institutom i Kuznjeckom fabrikom ferolegura.

Hidrolizovani lignin sa početnim sadržajem vlage od 65-67% istovaruje se iz rezervoara 1 pomoću dovoda 2 na trakasti transporter 3, koji ga isporučuje u sistem sušača vorteks komore tipa 4 i 5 (prva i druga faza) dizajna IGI ili na rudničko-mlinsku sušaru tipa MMT. Lignin, osušen do sadržaja vlage od 8-12%, ulazi u ciklon 6, gdje se taloži i ubacuje se putem dozatora 7 u rezervoar za miješanje 8.

Rice. 1-16. Tehnološki dijagram sekcije lignobriketa Državne tvornice Astrakhan: