Zaman standardı belirlendi. Zaman standartlarını, üretim standartlarını, hizmet standartlarını ve personel sayısı standartlarını hesaplama yöntemleri

Yayınlanma Tarihi: 26.03.2018

Yu.I.Rebrin

Organizasyon ve üretim planlama

Taganrog: TRTU Yayınevi, 2006

Kısa teorik kısım

Standartlaştırılmış süre, bir işlemi veya işi tamamlamak için gereken süredir.

Çeşitli teknik ve organizasyonel sorunlardan dolayı düzensiz süreler oluşur (standart süreye dahil değildir).

Standartlaştırılmış zaman aşağıdakilere ayrılmıştır:

– hazırlık ve final için (tp.z.);

– temel (to.s.);

– yardımcı (tv'ler.);

– işyerinin organizasyonel bakımı (to.o.);

– işyerinin teknik bakımı (t.o.);

– dinlenme ve doğal ihtiyaçlar (t.n.).

Standartlaştırılmış zamanın yapısı (bir işlemin yapılması, iş) (tshk, tshk) Şekil 6'da gösterilmektedir.

Şekil 6. Parça hesaplama süresinin yapısı

Hazırlık ve final zamanı tп.з. - aşağıdaki işi yapan işçinin harcadığı zaman:

– teknik dokümantasyonun (çizimler, spesifikasyonlar, teknolojik süreç) alınması ve bunlara aşina olunması;

– ekipmanın (ayarlama, yeniden ayarlama), aletlerin, cihazların, ölçüm aletlerinin (seçim ve teslim alma) hazırlanması;

– işlemenin sona ermesiyle ilgili eylemler.

Hazırlık ve son zaman, tüm parça (ürün) partisine harcanır ve boyutuna bağlı değildir.

Seri üretimde tп.з. hayır, çünkü parçalar (ürünler) tüm üretim süreci boyunca sürekli olarak işlenir.

Ana süre, teknolojik sürecin doğrudan yürütüldüğü süredir (parçanın veya ürünün şekli, boyutları, fiziksel ve kimyasal özellikleri değişir).

to.s. Belki:

- Manuel;

– makine kılavuzu;

– makine-otomatik;

- donanım.

Ana zamanla ilgili iş öğelerini gerçekleştirme fırsatını doğrudan yaratan eylemlere harcanan yardımcı zaman tв.:

– bir parçanın (ürün) takılması ve çıkarılması;

– bir parçanın (ürünün) sabitlenmesi ve çıkarılması;

– ölçümler;

– aletlerin temini ve kaldırılması;

– ekipmanı açıp kapatmak.

Seri ve seri üretim koşullarında, grup işleme yöntemleri veya enstrümantal teknolojik işlemler (termal, galvanik vb.) kullanıldığında, ekipmanın verimine bağlı olarak parti için ana ve yardımcı zaman ayarlanır. Bir parçanın süresi formüller kullanılarak belirlenebilir

nerede toc.par., tv.steam. – sırasıyla, bir grup parça (ürün) için ana ve yardımcı zaman;

n – bir partideki (kaset, palet vb. içindeki) parça (ürün) sayısı.

İşyerinin organizasyonel bakım zamanı toо.о. – vardiya sırasında harcanan atıkların ve işyerinin temizlenmesi, aletlerin, ölçüm aletlerinin, cihazların alınması ve teslim edilmesi, işyerinin vardiyadan kabul edilmesi vb. için zaman.

İşyeri bakım süresi tt.o.:

– yağlama, ayarlamalar, körelmiş aletlerin değiştirilmesi vb. için zaman. vardiya sırasında.

Dinlenme ve doğal (kişisel) zaman ihtiyacı on. Vardiya sırasında işçinin performansını korumak için kurulur.

Yukarıdaki çalışma süresi maliyetleri sınıflandırmasına uygun olarak yapısı oluşturulur (Şekil 6.) ve teknik olarak gerekçelendirilmiş bir zaman standardı hesaplanır.

Standart parça zamanlı tpcs. – seri üretim koşullarında kullanılır:

.

.

Zamanı geldi. ve on. genellikle operasyonel sürenin yüzdesi olarak ifade edilir. Daha sonra

tpcs. = üst (1 + Fotoğraf + Ken.),

Koto nerede? ve Ken. – sırasıyla organizasyonel ve teknik hizmetler ile dinlenme ve doğal ihtiyaçlar için zaman payları (üstten).

Parça hesaplama süresi normu tshk. – hazırlık ve son zaman oranının yüksek olduğu seri üretimde kullanılır:

![]() ;

;

burada n, partideki parçaların (ürünlerin) sayısıdır.

Üretim oranı - Bir işçinin birim zaman başına üretmesi gereken ürün miktarı (saat, vardiya vb.)

burada Nв – üretim hızı, birimler;

Fr.v. – dakika, saat cinsinden belirli bir süre (vardiya, ay, yıl) için çalışma süresi fonu.

Sorun No. 7

Tablonun ilk verilerine göre. 7 tanımlayın:

– bir parçanın işlenmesi için parça hesaplama süresinin normu;

– parça üretiminin değiştirme oranı.

Tablo 7

İşgücü standardizasyon yöntemleri

Emek karnesi kavramı

Standartlarçalışma standartları, belirli organizasyonel ve teknik üretim koşulları altında ilgili işin süresini hesaplarken kullanılan başlangıç değerlerini içerir. Örneğin zaman standartları, bir teknolojinin veya iş sürecinin ayrı ayrı unsurlarının yerine getirilmesi için harcanan gerekli zamanı belirleyebilir. Zaman standartlarının geliştirilmesinin amacı, çalışma süresi maliyetlerinin türleri ve kategorileri de dahil olmak üzere emek ve teknolojik sürecin unsurları tarafından temsil edilir.

İşgücü standardizasyon yöntemleri

İşgücü standardizasyon yöntemleri, maliyet ve iş gücü standartlarını belirlemek amacıyla iş süreçlerini araştırma ve tasarlama yollarıdır. İşgücü standardizasyonunun iki ana yöntemi vardır: özet ve analitik

Özet yöntemi deneysel, deneysel-istatistiksel ve karşılaştırma yöntemlerini içerir. Özet yöntemler, bir bütün olarak operasyon için zaman standartlarının belirlenmesiyle karakterize edilir. Bu durumda emek sürecinin analizi yapılmaz, tekniklerin uygulanmasının rasyonelliği ve bunların uygulanması için harcanan zaman dikkate alınmaz. Burada standartların belirlenmesi, fiili çalışma saatlerine ilişkin istatistiksel muhasebe verilerinin kullanılmasına dayanmaktadır.

Özet yöntemi, çalışma standartlarının aşağıdaki şekillerde belirlenmesini içerir: deneysel veya uzman yöntem, deneysel istatistiksel yöntem, karşılaştırma veya analoji yöntemi.

İşgücü standardizasyonunun analitik yöntemleri

İşgücü standardizasyonunun analitik yöntemleri hesaplama, araştırma ve matematiksel ve istatistiksel yöntemleri içerir.

Analitik yöntemler emek sürecini öğelere ayırır.

Aynı zamanda, ekipmanın rasyonel bir çalışma şeklinin ve işçilerin çalışma yöntemlerinin tasarımı gerçekleştirilmekte, ilgili işyerlerinin ve üretim birimlerinin özellikleri dikkate alınarak, emek sürecinin unsurlarına uygun olarak standartlar belirlenmektedir. Analitik yöntemler her operasyon için bir standart oluşturur.

Araştırma Yöntemleri

Emeği paylaştırmaya yönelik araştırma yöntemleri, bir emek operasyonunu gerçekleştirmek için gerekli olan çalışma süresinin maliyetlerinin incelenmesine dayanarak belirlenir. Bu çalışmalar, işyerlerinin organizasyonundaki tüm eksikliklerin giderildiği, yapılmadan önce zamana dayalı gözlemlerle gerçekleştirilir. Daha sonra, standartlaştırılmış emek operasyonu, farklı noktaların sabitlenmesinin tanımıyla öğelere bölünür. Uzmanlar, zamanlamayı kullanarak operasyonun tasarlanan unsurlarının süresini belirleyerek, bir emek operasyonunun unsurlarının kompozisyonunu ve uygulama sırasını belirler.

Hesaplamalar sonucunda çalışma standartları ve operasyonun unsurları belirlenir. Operasyondan sonra bir bütün olarak deneysel doğrulama yapılır.

Hesaplama yöntemleri

Hesaplanan iş standardizasyonu yöntemleri, başlangıçta geliştirilen zaman standartlarına ve ekipmanın çalışma modlarına dayalı olarak çalışma standartlarını oluşturur. Bu durumda emek operasyonu, teknikler ve emek hareketleri de dahil olmak üzere çeşitli aşamalara bölünmüştür. Daha sonra, operasyon unsurlarının rasyonel içeriği ve bunların uygulanma sırası belirlenir.

Daha sonra operasyonun bir bütün olarak kompozisyonu ve yapısı tasarlanır. Bir operasyonun unsurlarına ilişkin zaman standartları, zaman standartlarına göre belirlenebilir veya ekipmanın çalışma modlarına ilişkin standartlara uygun olarak hesaplanabilir. Hesaplama, hem zaman standartlarına göre hem de bir operasyonun bireysel unsurlarının yürütme süresinin veya bir bütün olarak operasyonun tamamının yürütme süresini etkileyen faktörlere bağımlılığını belirleyen hesaplama formüllerine göre yapılır.

Matematiksel-istatistiksel yöntem

İşgücü standardizasyonunun matematiksel ve istatistiksel yöntemleri, standartlaştırılan işin emek yoğunluğunu etkileyen faktörlere zaman standardının istatistiksel bir bağımlılığının kurulmasını içerir.

Bu yöntemin kullanılması bilgisayar ekipmanı ve belirli yazılımlar gerektirebilir.

Bir hizmetin gerçekleştirilmesi için standart sürenin hesaplanması

İşgücü standardizasyonunun matematiksel ve istatistiksel yöntemleri de uygun şekilde eğitilmiş standartlaştırıcılar gerektirir. Tüm bu gereksinimler karşılanırsa yöntem etkili olacaktır.

Problem çözme örnekleri

Çalışma süresi maliyetlerinin sınıflandırılması

İşi yapanın çalışma süresi ikiye ayrılır çalışma saatleri (işçinin üretim görevi tarafından sağlanan veya sağlanmayan şu veya bu işi gerçekleştirdiği süre) ve Teneffüs işyerinde (bu sırada emek süreci çeşitli nedenlerle gerçekleştirilmemektedir). Bir işçinin çalışma süresinin yapısı Şekil 6.1'de gösterilmektedir.

Bu yüzden, çalışma saatleri iki tür maliyete ayrılır: üretim görevinin tamamlanma süresi (TPROIZ) Ve Üretim görevi tarafından sağlanmayan çalışma süresi (TNEPROIZ) - belirli bir çalışan için tipik olmayan ve ortadan kaldırılabilecek işlemleri gerçekleştirmek için harcanan zaman.

Üretim görevinin tamamlanma süresi hazırlık ve nihai, operasyonel ve işyeri bakım süresini içerir.

Hazırlık ve final zamanı (TPT)- bu, bir üretim görevini tamamlamak için kişinin kendisini ve işyerini hazırlamak için harcadığı zamanın yanı sıra bu görevi tamamlamak için yapılan tüm eylemlerdir. Bu tür çalışma süresi maliyetleri, bir üretim görevinin, aletlerin, cihazların ve teknolojik dokümantasyonun alınma süresini, işe aşina olmayı, işin yürütülmesi prosedürüne ilişkin talimatların alınmasını, uygun çalışma modu için ekipmanın kurulmasını, cihazların çıkarılmasını, aletler, bitmiş ürünlerin kalite kontrol departmanına teslim edilmesi vb. Bu zaman harcaması kategorisinin özelliği, değerinin belirli bir görev üzerinde gerçekleştirilen iş miktarına bağlı olmaması olduğundan, büyük ölçekli ve seri üretimde ürün birimi başına bu sürenin boyutu önemsizdir ve genellikle Standartlar oluşturulurken dikkate alınır.

Operasyonel süre (TOPER)– bu, işçinin görevi tamamladığı süredir (emek nesnesinin özelliklerini değiştirir); her birimde veya belirli bir üretim veya iş hacminde tekrarlanır. Makine çalışması sırasında ana (teknolojik) ve yardımcı olarak ikiye ayrılır.

Temel (teknolojik) zaman (TOSN),- bu, emek konusunun, durumunun ve mekandaki konumunun niceliksel ve (veya) niteliksel değişimine doğrudan harcanan zamandır.

Sırasında yardımcı zaman(TVSP) Ana işin gerçekleştirilmesi için gerekli eylemler gerçekleştirilir.

Zaman, üretim ve hizmet standartları: fark nedir?

İşlenen her üretim biriminde veya belirli bir hacminde tekrarlanır. Yardımcı süre, ekipmanın hammadde ve yarı mamul ürünlerle yüklenmesi, bitmiş ürünlerin boşaltılması ve çıkarılması, parçaların takılması ve sabitlenmesi, iş nesnelerinin çalışma alanı içinde taşınması, ekipmanın çalıştırılması, üretilen ürünlerin kalitesinin izlenmesi vb. için zamanı içerir.

Vardiya boyunca işyerinin bakımı ve ekipman, alet ve cihazların çalışır durumda tutulması için harcanan zaman, işyeri hizmet süresi (TOBSL). Makine ve otomasyon proseslerinde işyerinin teknik ve organizasyonel bakım süresini içerir.

İşyeri bakımı sırasında (TOBSL.TEKHN) Belirli bir işlemin veya belirli bir işin (körelmiş bir aletin değiştirilmesi, iş sırasında ekipmanın ayarlanması ve ince ayarının yapılması, üretim atıklarının uzaklaştırılması, ekipmanın incelenmesi, temizlenmesi, yıkanması, yağlanması vb.) yerine getirilmesiyle bağlantılı olarak işyerinde hizmet vermek için harcanan süreyi ifade eder. ).

Organizasyonel hizmet süresi (TOBSL.ORG) – Bu, bir işçinin vardiya boyunca işyerini çalışır durumda tutmak için harcadığı süredir.Belirli bir operasyonun özelliklerine bağlı olmayıp, vardiyayı teslim alma, devretme, başlangıçta düzenleme ve temizlik için harcanan zamanı içerir. vardiyanın sonunda araçlar, belgeler ve çalışma için gerekli diğer nesneler ve malzemeler vb.

Bazı endüstrilerde (kömür, metalurji, gıda vb.) işyerinde hizmet vermek için harcanan süre tahsis edilmez, hazırlık ve son zamanı ifade eder.

Üretim görevi tarafından sağlanmayan çalışma süresi, - rastgele ve verimsiz iş yapan bir çalışanın harcadığı zaman. Verimsiz ve gelişigüzel iş yapılması, üretimde artış veya kalite artışı sağlamaz ve standart parça zamanına dahil değildir. Bu maliyetlerin azaltılması, işgücü verimliliğinin artırılması için bir rezerv olduğundan, özel dikkat konusu olmalıdır.

Rastgele çalışma süresi (TSL.RAB)- bu, üretim görevi tarafından sağlanmayan ancak üretim gerekliliğinden kaynaklanan işin yapılması için harcanan zamandır (örneğin, yardımcı işçi yerine bitmiş ürünlerin taşınması, iş emirlerinin, teknik dokümantasyonun, hammaddelerin alınması, boşluklar, aletler, ustabaşı, servis teknisyeni, aletlerin aranması; görevde öngörülen yardımcı ve onarım işlerinin yapılmaması vb.).

Şekil 6.1 – Yüklenicinin çalışma süresi maliyetlerinin sınıflandırılması

Üretken olmayan çalışma süresi (TNEPR.WORK)- bu, üretim görevi tarafından sağlanmayan ve üretim gerekliliğinden kaynaklanmayan işin yapılması için harcanan zamandır (örneğin, imalat ve imalat hatalarının düzeltilmesi, iş parçasından fazla payın alınması vb.).

Yukarıdakilere ek olarak, çalışanın üretim operasyonuna katılımının niteliğine bağlı olarak, çalışma süresi aşağıdakilere ayrılabilir:

- manuel çalışma süresi(makine ve mekanizma kullanılmadan);

- makine-manuel çalışma süresi Bir çalışanın doğrudan katılımıyla makineler tarafından veya bir çalışan tarafından manuel mekanizmalar kullanılarak gerçekleştirilir;

- gözlem süresi ekipmanın çalışması (otomatik ve enstrümantal çalışma);

- geçiş süresi(örneğin, çoklu makine servisi sırasında bir makineden diğerine).

Gözlem süresi, belirtildiği gibi, otomatik ve donanım tabanlı üretim için tipiktir.

Aktif veya pasif olabilir. Aktif gözetim süresi ekipmanın çalışması, ekipmanın gerekli ürün kalitesini ve servis verilebilirliğini sağlamak için çalışanın ekipmanın çalışmasını, teknolojik sürecin ilerlemesini ve belirtilen parametrelere uygunluğunu dikkatle izlediği süredir. Bu süre zarfında işçi fiziksel çalışma yapmaz ancak işyerinde bulunması zorunludur. Pasif gözlem süresi ekipmanın çalışması, ekipmanın çalışmasının veya teknolojik sürecin sürekli izlenmesine gerek olmadığı, ancak işçinin başka bir iş olmaması nedeniyle bunu gerçekleştirdiği süredir. Ekipmanın çalışmasının pasif olarak gözlemlenme süresi, özellikle dikkatli bir çalışmanın konusu olmalıdır, çünkü bunun azaltılması veya diğer gerekli işleri yapmak için kullanılması, işgücü verimliliğini artırmak için önemli bir rezervdir.

Makine, otomasyon, donanım süreçlerinde çalışma süresi maliyetlerinin çalışma süresindeki yapısı göz önüne alındığında, örtüşen ve örtüşmeyen sürelerin ayırt edilmesi de tavsiye edilir.

Çakışan zaman- İşçinin, makineyle veya ekipmanın otomatik çalışmasıyla eş zamanlı olarak gerçekleştirilen iş unsurlarını gerçekleştirdiği süre. Örtüşen zaman, birincil (aktif gözlem) ve yardımcı zamanın yanı sıra diğer çalışma zamanı harcama türleriyle ilgili zaman olabilir. Çakışmayan zaman - ekipman durdurulduğunda yardımcı iş yapma ve işyerlerine servis yapma süresi. Çakışan zamanın arttırılması aynı zamanda üretkenlik artışı için bir rezerv görevi de görebilir.

Belirtildiği gibi çalışma süresi şunları içerir: Teneffüs. Düzenlenmiş ve düzenlenmemiş kesintiler var.

Düzenlenmiş molaların süresi (TREGL.PER)çalışma şunları içerir:

- üretim sürecinin teknolojisi ve organizasyonu nedeniyle işteki molalar (örneğin, işçiler kaldırılmış bir yükü asarken sürücünün mola vermesi) - bunların ortadan kaldırılması pratik olarak imkansızdır veya ekonomik olarak pratik değildir;

- dinlenme ve kişisel ihtiyaçlar için mola zamanı, Kişisel hijyenin yanı sıra, çalışanın yorgunluğunu önleme ve normal performansını sürdürme ihtiyacıyla da ilişkilidir.

Düzenlenmemiş iş molalarının süresi (TNEREGL.PER)– üretim sürecinin normal akışındaki veya iş disiplinindeki bir aksaklıktan kaynaklanan molaların zamanıdır. O içerir:

- üretim sürecinin normal seyrinin bozulması nedeniyle kesintiler organizasyonel problemlerden (iş, hammadde, malzeme, eksik parça ve iş parçası eksikliği, araç ve yardımcı işçi beklenmesi, bitmiş ürünlerin kabulü veya kontrolünün beklenmesi vb.) ve teknik nedenlerden (ekipman onarımı, değişiminin beklenmesi) kaynaklanabilir. aletler, elektrik, gaz, buhar, su eksikliği vb.)

Bazen bu tür düzenlenmemiş molalara organizasyonel ve teknik nedenlerden dolayı aralar adı verilir;

- iş disiplininin ihlalinden kaynaklanan molalar, işe geç kalma veya işten erken ayrılma, izinsiz olarak işyerinden ayrılma, konu dışı konuşmalar veya işle ilgili olmayan faaliyetlerle ilişkilendirilebilir. Bunlar aynı zamanda işçiler için (yerleşik rejim ve standartlarla karşılaştırıldığında) aşırı dinlenme süresini de içermektedir.

Çalışma süresi kayıplarını ve bunların nedenlerini belirlemek ve ardından ortadan kaldırmak için çalışma süresi maliyetlerini analiz ederken, sanatçının tüm çalışma süresi üretim maliyetlerine ve kayıp çalışma süresine bölünür. İlk grup, bir üretim görevini tamamlamak için gereken çalışma süresini ve düzenlenmiş molaların süresini içerir. Bu maliyetler karneye tabidir ve zaman normunun yapısına dahil edilir. Kayıp çalışma süresi, verimsiz iş yapmak için harcanan zamanı ve düzenlenmemiş molalarda harcanan zamanı içerir. Bu maliyetler, onları ortadan kaldırmak veya mümkün olduğunca azaltmak amacıyla analizin konusudur.

DAHA FAZLA GÖR:

Kaynak işlemleri için teknik zaman standartlarının hesaplanması

Standart zaman

İşgücü maliyetlerini ölçmenin en yaygın biçimi, maliyetlerin standartlaştırılmış adam-saatler (standart saatler) cinsinden ölçüldüğü zaman standardıdır.

(Örneğin “A” ürününün üretim normu 16 adam-saat, 1 m “K” kumaşın üretim normu ise 38 adam-saattir.)

Standart zaman (Nvr.), belirlenen sayı ve niteliklere sahip bir veya bir grup işçi tarafından bir iş biriminin (bir üretim operasyonu, bir parça, bir tür hizmetin ürünü vb.) yerine getirilmesi için harcanan makul zaman miktarıdır. özel üretim koşullarında.

Zaman standardı genellikle aşağıdaki formül kullanılarak hesaplanır:

N zaman = t pz + t op + t yaklaşık + t exc + t pt,

burada N zaman üretim birimi başına standart zamandır

t pz – hazırlık-final zamanı

t op – çalışma süresi

t hakkında - çalışma saatlerine hizmet verme zamanı

t hariç – dinlenme ve kişisel ihtiyaçlar için zaman

t pt – teknoloji ve üretim sürecinin organizasyonu nedeniyle mola süresi.

Zaman standartlarının birçok çeşidi vardır ve diğer standart türleri temel alınarak belirlendiğinden, çalışma standartlarının hesaplanmasında merkezi bir yer tutar.

Zaman standartları, hem vardiya sırasında çeşitli iş türlerini yerine getiren herhangi bir meslekten çalışanların çalışmalarını standartlaştırmak hem de farklı düzey ve alanlardaki uzmanların çalışmalarını standartlaştırmak için kullanılır.

Zaman standartları, kuruluşların etkin işleyişini sağlamaya yardımcı olan çalışma standardı türlerinden biridir.

Üretim hızı

Üretim hızı, belirli bir zaman birimi (saat, vardiya, ay) başına belirlenen sayıda ve nitelikteki bir işçi veya işçi grubu tarafından yapılması gereken parça, metre, ton (diğer doğal birimler) cinsinden iş miktarıdır. organizasyonel ve teknik koşullar.

Genel olarak üretim oranı aşağıdaki formül kullanılarak hesaplanır:

N in = T cm / N zaman,

burada N, vardiya başına üretim oranıdır;

T cm – vardiya süresi;

N zamanı – iş birimi (ürün) başına standart süre.

Ayrıca vardiya sırasında düzenli olarak tekrarlanan aynı işin (işlemin) yapıldığı durumlarda da kurulur. Örneğin “B” ürününün üretim miktarı 260 adettir. Vardiya başına “C” malzemesinin üretim hızı 85 m'dir.

İşçi karnesi: ciddi bir şey

Zaman oranı göstergesinin nispeten küçük bir değere sahip olduğu durumlarda üretim hızı göstergesinin kullanılması tavsiye edilir. Yani “D” parçasının standart üretim süresi parça başına 12 saniye ise. buna göre bu parçanın üretim hızı 300 adet/saattir.

Üretim standartları, kuruluşların verimli çalışmasını sağlamaya yardımcı olan çalışma standardı türlerinden biridir.

Hazırlık ve final süresinin hesaplanması

Hazırlık ve son süre Tpz, her bir işleme işlemini gerçekleştirecek ekipmanın kurulumuna harcanır. Seri üretim koşullarında, değişiklik gerekmediği durumlarda hazırlık ve son süre miktarı sıfırdır.

Zaman standartlarının ve üretim standartlarının hesaplanması

Diğer endüstrilerde kurulum süresi parça partisinin boyutuna bağlı değildir. Bu süre, ekipmanın bir türdeki parçaların işlenmesinden diğer türdeki parçaların işlenmesine kadar yeniden yapılandırılması sırasında bağlantı elemanlarının ve kesici takımların büyük ölçüde korunduğu grup işleme yöntemleri kullanılarak azaltılabilir.

CNC makineleri için hazırlık ve son süre üç bileşenden toplanır: zorunlu teknikler için zaman, ek teknikler için zaman ve iş parçasının deneme işlemi için zaman. Teknik literatürdeki tablolardan spesifik değerler alınabilir.

Gerekli zaman maliyetleri aşağıdakileri içerir: kenetleme cihazının takılması ve çıkarılması veya kenetleme elemanlarının yeniden yapılandırılması, yazılımın kurulması veya bir kontrol programının (CP) çağrılması, hızlandırılmış işleme modunda CP'nin kontrol edilmesi, koordinat sistemlerinin göreceli konumlarının ayarlanması için gereken süre. makinenin ve parçanın yanı sıra takımların yerleştirilmesi için gereken süre.

Teknolojik belgelerin alınması ve sunulması, belgelere aşina olunması, iş parçalarının incelenmesi, ustabaşına talimat verilmesi, teknolojik ekipmanın alınması ve gönderilmesi için ek zaman harcanır.

Deneme işlem süresi, parçanın NC'ye (döngü süresi) göre işlenmesi ve deneme çalışma vuruşları ve doğruluk kontrolü ile ilgili tekniklerin gerçekleştirilmesi, uçların konumu için düzeltme değerlerinin hesaplanması için geçen sürenin toplamı olarak oluşturulur. kesici takımların kullanılması ve bu değerlerin CNC cihazının hafızasına girilmesi.

Ödevi basitleştirebilir Tpz, bağımlılığı belirleyen formülleri kullanarak hazırlık ve son sürenin değerlerini hesaplayarak Tpz, dk enstrüman sayısından K adet ve işlem çevrim süresi tс = ila + tв, min:

sondaj makineleri için Tpz = 28 + 0,25İLE + tc;

sıkıcı için Tpz = 47 + İLE + tts;

frezeleme için Tpz = 36 +İLE+t C;

çevirmek için Tpz= 24 + 3İLE + 1,5 t c.

Ana zaman hesaplaması

Ana saat ile- Bu, doğrudan kesme zamanıdır, talaş kaldırmanın gerçekleştiği zamandır. Tüm işleme türleri için, özü kesici takımın L(mm) yolunu dakika besleme smin (mm/dak)'ye bölmekten ibaret olan hesaplama formülleri vardır; aletin iş parçasına göre hareket hızına bağlıdır (kesme hızıyla karıştırılmamalıdır). Ana zamanı hesaplamak için, elektronik hesaplama tablosunun, işlenen yüzeyin uzunluğuna ve aletlerin taşmalarına eşit olarak alet vuruşlarının uzunluğunun girildiği sütunları kullanılır; işleme çapı veya kesici takım çapı; ödenek miktarı; kesme derinliği; takım dişlerinin sayısı; hız kesmek. İş mili dönüş hızı ve toleransın kesme derinliği oranına eşit olan çalışma strok sayısı bilgisayar tarafından bağımsız olarak hesaplanacaktır. Tüm çalışma stroklarının kaydedildiği satırlarda ve dikey sütunlarda - strok uzunlukları, işleme çapları ve kesici takımların çapları, çalışma stroklarının sayısı, her türlü ilerlemenin (diş başına) kaydedileceği bir hesaplama tablosunun bulunması en çok tavsiye edilir. , devir başına, dakika), takım dişlerinin sayısı, kesme hızı. Hesaplamanın bir örneği Ek 5'te verilmiştir. Kesme hızı ve ilerleme 7.8 “Kesme koşullarının hesaplanması” bölümünden alınmalıdır. Bilgisayar aşağıdaki formülü kullanarak iş mili dönüş hızını hesaplayacaktır: ![]() .

.

Formülün hesaplama tablosunun hücrelerine girilmesine özellikle dikkat etmek gerekir. ila = L/s min.İş parçasının veya kesici takımın döndüğü tornalama, frezeleme, havşa açma, delme ve diğer işleme türleri için geçerlidir. Planyalama, broşlama, dişli kesme, düz taşlama ve diğer bazı durumlarda ana süre, Excel tablosunun ilgili hücrelerine girilmesi gereken diğer formüller kullanılarak belirlenir.

İşgücü standardizasyonu sürecinde belirlenen ana hedefler, emek miktarı ve ücreti arasında en iyi oranı elde etmektir; bu, ücretlerin ve işçi iş yükünün derecesinin adil bir ölçüsünün bulunmasıyla sonuçlanacaktır.

İktisatçılar tarafından hazırlanan çalışma standartları “emek miktarı/üretilen ürün hacmi” oranını belirlemektedir. İşçilik maliyetlerini göstermeniz gerekiyorsa, üretilen iş hacminin veya çalışma süresinin özelliklerini kullanın. Çalışma standartları, belirli bir üretim ortamındaki çalışma standartlarının temel bileşenidir. En yaygın normlar:

- zaman;

- çalışmalar;

- hizmet.

Bu standartlar, harcanan emek miktarının değerlendirilmesine yardımcı olur ve bu nedenle, yokluğu teknolojik sürecin yürütülmesini imkansız kılan emek miktarını ve emek miktarını karakterize eder. Bu standartlar aşağıdaki alanlarda yönetim sürecini optimize etmeyi mümkün kılar:

- Gerekli üretim maliyetlerini tahmin edin;

- Sadece ihtiyaç duyulan personel sayısını hesaplamak değil, aynı zamanda mesleki yeterlilik ilkesine göre yapıyı belirlemek;

- Üretim sürecinin yönetimini ve ürünlerin tüketiciye tanıtımını en iyi şekilde organize edin.

Doğru ve bilimsel olarak kanıtlanmış çalışma standartlarını oluşturmak için, her standardın özel olarak neyi düzenlediğine dair net bir fikre sahip olmanız, standartların her birinin uygulanmasına ilişkin hesaplama yöntemlerini ve koşullarını anlamanız gerekir.

Standart zaman

Standart zaman- Bir birim işi tamamlamak için personelin zamanının doğrulanması (bir birim çıktı üretimi). Hesap birimi 1 parça, 1 ürün, 1 üretim operasyonu, bir tür hizmetin sağlanması vb.'dir. Bu standardın ölçü birimi adam-saattir. Eğer 1 ton kömür çıkarmak bir madencinin 1,6 saat çalışmasını gerektiriyorsa, bu durumda bu tür bir faaliyet için standart sürenin 1,6 adam-saat olduğu sonucu çıkar.

Zaman standardını sabitlemek için, üretim operasyonunun sıkı zamanlaması, tüm teknolojik koşullara sıkı sıkıya uyumla birlikte gerçekleştirilir.

Zaman normu N süresinin hesaplanması aşağıdaki şekilde gerçekleştirilir:

N VR = tos + t s + t yaklaşık + t ex + t pt,

nerede t pz – hazırlık ve son çalışma dönemleri;

t z – ana zaman;

t ob – işyeri bakımı;

t hariç - kişisel ihtiyaçlar için gerekli duraklamalar;

t pt – teknoloji tarafından belirlenen duraklamalar.

Zaman standardizasyonu, üretim standartlarını geliştirme, bir ürünün emek yoğunluğu düzeyini değerlendirme ve emek verimliliğini hesaplama fırsatı sağlar.

Üretim hızı

Üretim hızı– birim zaman başına üretilen/gerçekleştirilen uygun kalitede ürün/iş hacmi. Hesaplanan bir zaman birimi, bu amaçlara uygun herhangi bir zaman dilimi olarak kabul edilir - bir vardiya, belirli bir üretim döngüsünün zamanı, bir saat veya başka bir zaman dilimi. Yansıyan üretim hızıÜretilen ürünün birimlerinde - adet, litre vb.

Vardiya başına N üretim oranı aşağıdaki şemaya göre hesaplanır:

N inç = T cm x H / N vr,

burada Tcm değişim değeridir;

N – teknik sürece dahil olan personel sayısı;

N zamanı – iş birimi (ürün) başına standart süre.

Örnek olarak bağımsız olarak 8 saat çalışan bir duvar ustasının üretim hızını hesaplayalım, 1 m³ duvar işçiliği için gereken süre 5,3 adam-saattir:

H inç = 8 x 1/5,3 = 1,5 m³

Bu nedenle, bir duvar ustasının iş günü başına 1,5 m³ tuğla döşemesi gerekir.

Bu norm, üretim faaliyeti standart bir zaman döngüsünde bir tür işin gerçekleştirilmesiyle sınırlı olan mesleklerin temsilcileri için geçerlidir.

Hizmet standardı

Hizmet standardı– bir işletmenin çalışanı veya personeli tarafından işyeri koşulları altında 1 iş döngüsü boyunca hizmet verilen konu veya nesnelerin (müşteri sayısı, işyeri, makine vb.) rasyonel değeri.

Belirli bir standart için ölçüm değeri, müşteri sayısı, hizmet verilen ekipman sayısı veya karşılık gelen metrik birimlerdeki alan miktarı vb. olacaktır.

Bir müşteriye veya ekipmana hizmet vermenin geçici standardı biliniyorsa, bu standardı aşağıdaki gibi belirlemek mümkündür:

N devir = T cm x K / N süresi. hakkında.,

burada T cm çalışma gününün uzunluğudur;

K – çalışma süresinin kullanım derecesini karakterize eden katsayı;

N zamanı hakkında. – standart servis süresi.

Basit hesaplamalar kullanarak, makine operatörünün hizmet süresi standardının 0,65 saat olarak kabul edilmesi halinde bunu tespit edeceğiz. 8 saatlik çalışma süresi ile. (K = 0,97), hizmet standardı olacak:

N devir = 8 x0,97 / 0,65 = 12 makine

Bu standart, yardımcı mesleklerdeki işçilerin çalışmalarının değerlendirilmesi durumunda kullanılır: servis personeli, tamir ekipleri, kalite kontrol müfettişleri, depo sahipleri, nakliye çalışanları vb.

Dikkate alınan standartlar, gerekli işgücü verimliliğini ve ücret rezervlerini belirleyen daha ileri hesaplamaların yapılmasını mümkün kılar. Tarife anlaşmalarının (toplu anlaşmalar) imzalanması sırasında, normların oluşturulması, ayarlanması ve geriliminin yöntemi tartışma kriteri haline gelir.

Gerekçeli normlar, üretim dönemi için en uygun görevin oluşturulmasını, planlama hatalarının önlenmesini, planlanan görevlerin aşırı derecede yerine getirilmesini önlemeyi ve dolayısıyla üretimi dengelemeyi, özellikle üretimin ara aşamalarında fazla parça ve ürün yaratılmasını önlemeyi mümkün kılar.

Bireysel işletmeler tarafından benimsenen çalışma standartlarının yanı sıra, aynı sektördeki işletmeler için hesaplanan tek tip üretim standartları ve ENVIR fiyatları bulunmaktadır. En yaygın iş türlerini standartlaştırmak için kurulmuştur. Bu standartları kullanırken, her bir kuruluştaki standardizasyon süreci büyük ölçüde basitleştirilmiştir. ENVIR, tüm devlet kurumlarında ve herhangi bir departmana bağlı işletmelerde faaliyet göstermektedir.

Standart çalışma süresi, bir çalışanın belirli bir takvim dönemi boyunca (aylık, üç aylık, yıllık) çalışması gereken süredir. Belirli bir döneme ait standart çalışma süresi, haftalık çalışma saatlerinin süresine göre hesaplanır.

Böylece Cumartesi ve Pazar günleri iki gün izinli 5 günlük 40 saatlik çalışma haftasının hesaplanan programına göre norm, 8 saat olan günlük çalışma süresine (vardiya) göre hesaplanır. Çalışma saatleri haftada 40 saatten az ise, günlük çalışma süresi haftalık saat sayısının 5'e bölünmesiyle belirlenir (Sağlık ve Sosyal Kalkınma Bakanlığı Kararı ile onaylanan Prosedürün 1. maddesi). Rusya Federasyonu'nun 13 Ağustos 2009 tarihli N 588n sayılı kararı).

Ek olarak, hesaplama, çalışmayan bir tatilden hemen önceki çalışma gününün (vardiya) süresinin 1 saat kısaltıldığını dikkate almaktadır (Rusya Federasyonu İş Kanunu'nun 95. Maddesi). Böylece, 5 günlük çalışma haftası ile 2017 ayı için standart çalışma süresini hesaplama formülü şöyle görünür:

2017 yılı standart çalışma süresi de benzer şekilde hesaplanmaktadır.

2017 yılı normal çalışma saatleri ve standart saatleri

Haftalık normal çalışma saatleri nedir? Rusya Federasyonu İş Kanunu uyarınca normal çalışma saatleri haftada 40 saati geçemez (Rusya Federasyonu İş Kanunu'nun 91. Maddesi). Bu maksimum değerdir. Ancak çalışma saatlerinin standartlaştırılmasında işçilerin çalışma koşulları, yaşları ve diğer faktörlerin dikkate alınması gerektiğinden, haftalık çalışma süresi 40 saatten az olabilir. Örneğin haftada 36 saat (Rusya Federasyonu İş Kanunu'nun 92. Maddesi). Çalışma haftasının bu kadar uzun olması nedeniyle, örneğin Ağustos 2017'deki standart çalışma süresi şöyledir:

- 40 saatlik çalışma haftası ile - 184 saat (8 saat x 23 iş günü);

- haftanın 36 saatlik çalışma süresiyle - 165,6 saat (7,2 saat x 23 iş günü).

2017'de, resmi tatillerin hemen öncesinde olması nedeniyle çalışma saatlerinin bir saat azaltılması gereken yalnızca 3 gün var: 23 Şubat, 8 Mart ve 4 Kasım. Yani zamandaki toplam azalma 3 saattir. Bir yıldaki toplam çalışma günü sayısı ise 247'dir. Bunun sonucunda 2017 yılı standart çalışma saatleri eşitlenmiştir.

2.9.1 Elle çalıştırılan evrensel makinelerdeki işlemlerin standardizasyonu.

Temel (teknolojik) zamanın belirlenmesi.

Ana zaman, ilgili iş türü ve her teknolojik geçiş için (T o1, T o2, ..., T o n) hesaplama formülleriyle belirlenir.

Operasyonun temel (teknolojik) süresi:

burada n teknolojik geçişlerin sayısıdır.

Yardımcı zamanın tanımı.

Tek işlemde sabit modlarla tek geçişli çalışma gerçekleştirmek üzere tasarlanmış ekipmanlar için (çoklu kesme makineleri, hidrokopi makineleri, dişli işleme makineleri, broşlama makineleri, diş işleme makineleri), aşağıdakiler dahil olmak üzere işlem için yardımcı zaman T in verilir: iş parçasını takma ve çıkarma zamanı.

Bir operasyon için yardımcı süre aşağıdaki formülle belirlenir:

burada t ağız, makine tipine bakılmaksızın, cihaz tipine göre verilen parçanın takılıp çıkartılma süresidir, min;

t başına – makine tipine göre verilen geçişle ilişkili zaman, min;

t' per – geçişle ilişkili zaman kompleksine dahil olmayan zaman, min;

tmeas – yüzey işleminin tamamlanmasından sonra kontrol ölçümlerinin zamanı. Kontrol ölçümlerine ilişkin süre, yalnızca ana sürenin kapsamına girmediği veya geçişle ilgili zaman kompleksine dahil olmadığı durumlarda dahil edilir, min;

Kt in – yardımcı zaman için düzeltme faktörü, min.

Çalışma süresinin belirlenmesi:

, dk

, dk

burada T o ana işlem süresidir;

T girişi – işleme için yardımcı süre, min.

İşyeri bakımı ve kişisel ihtiyaçlar için sürenin belirlenmesi.

İşyeri bakımı, dinlenme ve kişisel ihtiyaçlar için gereken süre, düzenleyici referans kitaplarına göre operasyonel sürenin yüzdesi olarak belirlenir.

Parça zamanı normu:

burada α obs ve α oln, çalışma süresinin yüzdesi olarak ifade edilen, işyerine hizmet verme süresi ve dinlenme ve kişisel ihtiyaçlar için geçen süredir.

Hazırlık ve final sürelerinin belirlenmesi.

Hazırlık ve son süre T pz, bir parça partisi için normalleştirilir ve bunun parça başına bir kısmı standart parça hesaplama süresine dahil edilir:

, dk

, dk

burada n d partideki parça sayısıdır.

2.9.2 Üniversal ve çok amaçlı CNC makinelerinde işlemlerin standardizasyonu.

Standart saat ve bileşenleri:

, dk

, dk

burada Tca, makinenin programa göre otomatik çalışmasının çevrim süresidir, min.

, dk

, dk

burada T o – bir parçanın işlenmesi için ana (teknolojik) süre aşağıdaki formülle belirlenir:

, dk

, dk

burada L i, i-inci teknolojik bölümü işlerken (dalma ve aşırı hareket dikkate alınarak), bir alet veya parça tarafından besleme yönünde kat edilen yolun uzunluğudur, mm;

S mi – i-inci teknolojik bölümde dakika ilerlemesi, mm/dak;

Т m-v – programa göre makine yardımcı süresi (bir parçanın veya takımın başlangıç noktalarından işleme bölgelerine sağlanması ve çıkarılması, takımın boyuta ayarlanması, takımın değiştirilmesi, ilerlemenin değeri ve yönünün değiştirilmesi için), zaman teknolojik duraklamalar, min.

, dk

, dk

burada Тв.у – parçayı manuel olarak veya asansörle takma ve çıkarma süresi, min;

Tv.op – işlemle ilgili yardımcı süre (kontrol programına dahil değildir), min;

T v.meas – ölçümler için yardımcı örtüşmeyen süre, min;

K t in – işlenen parça partisine bağlı olarak manuel yardımcı iş yapma süresi için düzeltme faktörü;

α tech, α org, α departmanı – işyerinin teknik, organizasyonel bakımı için zaman, tek makine bakımı sırasında dinlenme ve kişisel ihtiyaçlar için, çalışma süresinin yüzdesi.

Bir makineyi kurmak için standart süre, partinin büyüklüğüne bakılmaksızın parça partilerinin işlenmesine ilişkin hazırlık ve son çalışma süresi olarak sunulur ve aşağıdaki formülle belirlenir:

burada T p-31 iş emri alma, iş başında teknolojik dokümantasyon ve vardiya sonunda teslimat için standart süre, min; T p-31 = 12 dakika;

T s-32 – bir makinenin, fikstürün, aletin, yazılım cihazlarının kurulumu için standart süre, dk;

T numunesi – deneme işleme için standart süre (ilk kısım), min.

Teknik standardizasyon, 015 "PU'lu Torna" işlemi ve 025 "PU'lu Kompleks" işlemi için gerçekleştirilir.

Her geçiş için ana (teknolojik) işlem süresi aşağıdaki formülle belirlenir:

, dk

, dk

, dk

, dk

, dk

, dk

kestiğim yer – kesme uzunluğu, mm

y, ∆ - ilerleme veya aşırı hareket miktarı, mm

L – aletin kesici kısmının yol uzunluğu, mm.

Ben – geçiş sayısı.

L 1 =45 + 4 = 49 mm;

L 2 =45 + 4 = 49 mm;

To1 = 49/(750 × 0,19) ×2 = 0,68 dk;

T o2 = 49/(1000 × 0,19) ×2 = 0,51 dk;

T o 3 = 10 × 12/(1600 × 0,16) = 0,46 dk;

T o 4 = 8,5 × 12/(800 × 0,16) = 0,79 dk;

Bir işlemin ana işlem süresi aşağıdaki formülle belirlenir:

0,68 + 0,51 + 0,46 + 0,79 = 2,44 dk.

0,68 + 0,51 + 0,46 + 0,79 = 2,44 dk.

Operasyon için yardımcı süre belirlenir:

, dk

, dk

nerede t в.у – parçanın takılması ve çıkarılması için yardımcı süre, min;

t v.meas – ölçümler için yardımcı örtüşmeyen süre; zımbalarla ölçüm süresini 0,14 dakika, delik mastarı ile ölçüm süresini 0,24 dakika, tapalarla ölçüm süresini 0,2 dakika, şablonla ölçüm süresini 0,11 dakika içerir, t ölçülerde. = 0,14+0,24+0,2+0,11=0,69 dk;

t mv – yüzeyleri işlerken ve tareti döndürürken yardımcı hareketlerin ve hareketlerin gerçekleştirilmesiyle ilişkili makine yardımcı süresi, min.

t v.u =0,7 dk;

t mv1 =0,38 dk;

t mv2 =0,38 dk;

t mv3 =0,26 dk;

t mv4 =0,26 dk;

0,7 + 0,69 + 0,38 + 0,38 + 0,26 + 0,26 = 2,67 dk.

0,7 + 0,69 + 0,38 + 0,38 + 0,26 + 0,26 = 2,67 dk.

İşyerine hizmet süresi ve dinlenme ve kişisel ihtiyaçlar için verilen molalar, sırasıyla çalışma süresinin %5'i ve %4'üdür:

α obs =%5 α oln =%4

Parça zamanı aşağıdaki formülle belirlenir:

T adet = (2,44 + 2,67) × (1 + (5 + 4)/100) = 5,5 dk

Hazırlık ve son süre aşağıdaki formülle belirlenir:

burada T p-31 aleti elde etme süresidir, T p-31 = 12 dakika;

T p-32 – makineyi kurma süresi, T p-32 = 24 dakika;

T örneği – deneme işleme için standart süre (ilk parçanın),

Tarr. = 14 dk.

T pz =12 + 24 + 14 = 50 dk.

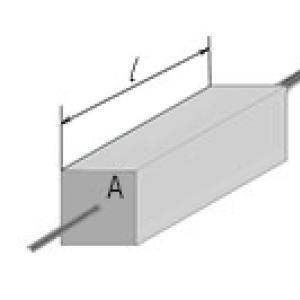

Takım tezgahlarının hesaplanması ve tasarımı.

İşleme merkezinde PU ile karmaşık bir işlem gerçekleştirirken

IR500ПМФ4 “Kutu” kısmına bir tork uygulanır.

Bir parçanın bağlama kuvvetlerinin büyüklüğü, kendisine uygulanan tüm kuvvetlerin ve bu kuvvetlerden (kesme ve parçayı hareket ettirmeye çalışan diğerleri) kaynaklanan momentlerin etkisi altındaki rijit bir cismin dengesinin statik problemini çözerek belirlenebilir. kurulu parça (ağırlık kuvvetleri, atalet merkezkaç kuvvetleri), desteklerin kenetlenmesi ve reaksiyonu.

Kesme kuvvetlerinin büyüklüğü ve momentleri, metal kesme teorisinin formülleri kullanılarak veya düzenleyici referans kitaplarından seçilerek belirlenir. Parçanın sıkıştırılmasının güvenilirliği için kesme kuvvetlerinin bulunan değeri, güvenlik faktörü K=1.4÷2.6 ile çarpılır.

Sıkıştırma kuvvetinin hesaplanması.

Bizim durumumuzda, iş parçası fikstür mandreline monte edilir ve hızlı açılan bir rondela aracılığıyla bir M16 somunla alt düzlemle plakaya bastırılır. İşleme sırasında parça, M cr kesme momentine ve P o eksenel kuvvetine maruz kalır. İş parçasının yer değiştirmesi, fikstürün montaj ve sıkıştırma elemanlarının yüzeyleri arasında ortaya çıkan sürtünme kuvvetleri tarafından korunur. Şekil 2'de verilen bu bağlantı şeması ile gerekli sıkma kuvveti aşağıdaki formülle belirlenir:

Sıkıcı olduğunda.

Somunlu dişli kelepçe anahtarına uygulanan kuvvet:

Nerede: D H – somun destek ucunun dış çapı D H = 24mm;

D İÇİNDE – somun destek ucunun iç çapı D İÇİNDE = 16mm;

R cp– ortalama vida dişi yarıçapı R cp= 7,513 mm;

ben – vida ekseninden kuvvet uygulama noktasına kadar olan mesafe Q

(mm) ;

D – ipliğin nominal dış çapı D= 16mm;

α – vida dişi açısı α= 3°;

;

;

S – iplik adımı S= 1,5 mm;

- pervanenin kendi kendini frenleme koşulunun karşılanması;

- pervanenin kendi kendini frenleme koşulunun karşılanması;

φ vesaire – dişli çiftte azaltılmış sürtünme açısı φ vesaire ≈ 6°40’;

F - somunun alt ucunda eşleşen iki parçanın düz teması için sürtünme katsayısı F= 0,1 ;

β 1 – metrik diş profilinin üst kısmındaki açının yarısı F= 0,1β 1 = 30°;

l – montaj plakasının uzunluğu

e – vidalar arasındaki mesafe

a – vida ile kesme alanı arasındaki mesafe

K - güvenlik faktörü, K=1,95

Q=40 Manuel tahrikli sıkma mekanizmalarının temel gereksinimine karşılık gelen N - elle sıkma kuvveti 145-195 N'den fazla değildir;

b) Kuvvet anı Q, somunlu anahtar dişli kelepçe takılı:

c) Sıkıştırma kuvveti:

Cihazın güç açısından hesaplanması.

Fikstürdeki en yüklü bağlantı M16 pimidir, çünkü iş parçasını fikstürde tutarken sürekli gerilim altında çalışır. Mukavemet koşulunun karşılanıp karşılanmadığını bulmak için saplamanın mukavemet durumunun kontrol edilmesi gerekir:

;

;

;

;

burada: N – normal kuvvet, N=W=1541N (gerilme gerilimi)

A – parmağın kesit alanı, mm2;

σ sınırı – saplama malzemesinin nihai gerilimi; yapısal çelik için σ pre = σ t =360 N/mm2 ;

s – güvenlik faktörü.

;

;

burada: D 1 =13,835 mm, vidanın iç çapı.

mm2;

mm2;

N/mm2;

N/mm2;

;

;

İzin verilen güç faktörü [s]=2.

Muayene:

Güç koşulu karşılanmıştır.

Ayrıca saplamanın mukavemetini hesaplamak için diş çökmesi hesaplamasının yapılması gerekir. Çünkü iplik arızasının ana nedeni aşınmadır. İplik aşınma direncinin hesaplanması, izin verilen yatak gerilimi değeri [σ cm ]=60 N/mm2 ile belirlenir.

;

;

burada: F – sıkıştırma kuvveti, F=W=1761,2N;

A cm – temas alanı, mm2;

[σ cm ] – izin verilen taşıma gerilimi, [σ cm ]=60N/mm2 .

;

;

burada: d – delik çapı, d=13,835 mm;

δ – somun yüksekliği, δ=24mm.

N/mm2;

N/mm2;

Muayene:

σcm<[σ см ];

5,3 N/mm2<60 Н/мм 2 .

Pimin ezilme mukavemeti koşulları karşılanmıştır. Sonuç olarak seçilen pin, cihazın çalışması sırasındaki yüklere dayanacaktır.

Doğruluk için cihazların hesaplanması.

Kurulum hatası ξ y, temel hata ξ b'ye, montaj hatası ξ з'ye ve cihaz hatası ξ pr'ye bağlıdır.

, mm ;

, mm ;

burada: s max – parça ile fikstür mandreli arasındaki maksimum radyal açıklık, mm.

, mm ;

, mm ;

burada: D max – parçanın taban deliğinin en büyük çapı, mm, D max = 100,0095 mm;

d min – montaj piminin en küçük çapı, mm; d min = 67,94 mm.

mm;

mm;

Sabitleme hatası ξ з sıfıra eşittir, çünkü "iş parçası - fikstür destekleri" eklemindeki temas hareketleri pratikte değişmez. Ayrıca bu durumda, sabitleme kuvvetleri sabittir, destekler pratik olarak yıpranmaz, iş parçasının montaj tabanları delmeden önce işlendiğinden iş parçalarının tabanlarının pürüzlülüğü ve dalgalılığı tekdüzedir.

Cihaz hatası ξ pr birkaç hatadan oluşur:

ξ ус – montaj elemanlarının ve demirbaşların imalat ve montajındaki hatalar.

ξ n – aşamalı aşınma.

ξ с – cihazın makineye kurulumunda ve sabitlenmesinde hatalar.

ξ ус =0,01 mm, çünkü cihaz gerekli ekipmanlarla donatılmış atölyelerde üretilmektedir.

ξ ve montaj pimlerinin aşınması yoğun olmadığından sıfıra eğilimlidir.

ξ с ayrıca sıfıra eğilimlidir, çünkü fikstürün makine tablasına montajı parça partisi başına bir kez gerçekleştirilir.

, mm;

, mm;

, mm;

, mm;

100 mm çapındaki deliklerin konumunda izin verilen hata 0,25 mm, 125 mm çapında ise 0,1'dir.

0,1 mm > 0,0795 mm

100 mm ve 125 mm çapındaki deliklerin konum hatası bağımlı olduğundan taban deliğinin toleransı arttıkça artar. Sonuç olarak, izin verilen hata cihazın hatasından daha büyüktür; bu, belirli bir cihazda deliklerin gerekli göreceli konum doğruluğu ile işlenmesinin mümkün olduğu anlamına gelir.

Referans göstergesinin tasarımı

Bu cihaz, 100H8 ve 125H8 çapındaki iki delik arasındaki 200 mm'lik merkez mesafesini ölçmek için tasarlanmış bir mastardır. 332.5h14 ölçülerinde ve 25js14/2 yüksekliğinde, 100 çapında içi boş bir tapaya M12-6N dişli ucu ile bastırılmış, üzerinde 24h14 çapında bir sap ve 20 çapında bir kontrol makarasından oluşan bir gövdeden oluşur. Merkez mesafesini ölçmek için gerekli olan kuruludur.

Cihazın gövdesi 580H14 ebadındaki parçanın yüzeyine 100H8 çapındaki bir deliğe göre monte edilir, 125H8 çapındaki bir açık deliğe bir kontrol silindiri yerleştirilir ve bunun yardımıyla kontrol edilir. merkezden merkeze mesafesi 200±0,05 ve 100H8 ve 125H8 çapındaki deliklerin simetrik düzeni. Gösterge ve göstergede 125H8 çapındaki bir delikten geçen kontrol silindiri aynı anda 100H8 ve 125H8 çapındaki deliklere monte edilirse boyutlar kabul edilebilir olarak kabul edilir.

D nom – çizime göre boyut

TP tolerans alanı formülden belirlenir

burada D max, dmax – en büyük limit boyutu, mm

D min ,dmin – en küçük limit boyutu, mm

ES,es – üst sınır sapması, mm

EI,ei – alt sınır sapması, mm

Konumsal tolerans T Pk =0,006mm

İki elemanın eksenleri arasındaki sapmaları sınırlayın

Kalibrenin boyutlarını sınırla

Üretim hızı. Teknik zaman standardı. Yardımcı zaman. Temel (teknolojik) zaman.

Teknik standardizasyon bir zaman standardı, yani belirli üretim koşulları altında belirli bir işlemi gerçekleştirmek için gereken süreyi belirler.

Bir operasyonun zaman standardına göre parça üretimi için programın tamamında harcanan süre hesaplanır, gerekli işçi sayısı, makine sayısı, elektrik miktarı belirlenir, taşlama taşı ihtiyaçları belirlenir vb.

Zaman standartlarına uygun olarak saha, atölye ve fabrikanın tamamı için bir üretim planı hazırlanır. Çalışanlara harcanan zamana göre ödeme yapılır. Bir operasyona harcanan zaman emek verimliliğini karakterize eder. Bir operasyona ne kadar az zaman harcanırsa, saat veya vardiya başına o kadar fazla parça işlenir, yani emek verimliliği artar.

Üretim hızı, bir işçinin birim zaman başına (vardiya başına, saat başına) gerçekleştirebileceği işlem sayısı (iş hacmi) olarak anlaşılmaktadır. Vardiyanın süresini (7 saatlik işgünüyle 420 dakika veya 8 saatlik işgünüyle 480 dakika) ve bir operasyon için standart süreyi (T) bilerek, üretim hızını (420: T veya 480) belirleyin. : T).

Zaman standardı sabit bir değer değildir, çünkü emek verimliliğindeki artışla birlikte zaman standardı azalır ve üretim hızı artar.

Norm belirlenirken işin en iyi organizasyonu ve işyerinin bakımı sağlanır, yani norm, işyerinde hizmet sunumunda organizasyonel sorunlardan kaynaklanan zaman kaybını içermemelidir.

İşçinin nitelikleri yapılan işe uygun olmalıdır; Makine operatörü, yardımcı işçilerin yapması gereken türde işleri yapmamalıdır.

Norm aynı zamanda kusurları düzeltmek veya reddedilen parçaları değiştirmek için parça üretmek için zaman harcamayı da içermemelidir.

Zaman standardını hesaplarken, belirli bir işlem için gerçek kesme koşulları, normal işleme ödenekleri ve belirli bir alet ve cihazın kullanımı dikkate alınmalıdır.

Bir operasyonun teknik zaman standardı iki ana bölümden oluşur: parça zaman standardı ve hazırlık-son zaman standardı.

Standart parça süresi, bir parçanın makinede işlenmesi için harcanan süreyi ifade eder.

Hazırlık-son zaman normu, çizime veya operasyonel taslağa alışma ve işlemi gerçekleştirmenin teknolojik sürecine, makinenin kurulumuna, aletlerin (taşlama taşları) ve cihazların takılması ve çıkarılmasına ve ayrıca belirli bir görevin tamamlanmasıyla ilgili tüm tekniklerin yerine getirilmesi - bitmiş ürünlerin denetçiye teslim edilmesi, aletlerin alet deposuna teslim edilmesi vb.

Eş zamanlı olarak işlenen parçaların tamamı için hazırlık ve son süre bir kez harcanır. Seri üretimde aynı işlemler makinelerde de yapılır. Bu nedenle işçi, cihazı, aletleri değiştirmemeli veya parçanın üretimine yönelik çizimlere ve teknolojik haritalara defalarca alışmamalıdır. Bu operasyonu yapmadan önce bunu bir kez yapıyor.

Dolayısıyla seri üretimde hazırlık ve final süresi teknik norm içerisinde yer almamaktadır. Seri üretimde bir grup parçanın işlem süresi aşağıdaki formülle belirlenir:

T masaları =T adet n +T pz,

burada T masaları bir parti için standart süredir, min; T parça - parça zamanı, dk;

n - partideki parça sayısı, adet; T pz - hazırlık ve final süresi, min. Bu formülden, sağ ve sol parçaları partideki parça sayısına bölerseniz, bir parçanın üretim süresini belirleyebilirsiniz.

burada T adet parça hesaplama süresi için normdur, yani. hazırlık ve son süre dikkate alınarak bir işlem süresi. T pz değeri standardizasyon referans kitaplarından alınabilir.

Formülden, makinede işlenen parça partisi ne kadar büyükse, fraksiyonun o kadar küçük olduğu ve dolayısıyla T parçasının da o kadar küçük olduğu açıktır.

Standart parça süresi aşağıdaki değerleri içerir:

T adet =T o +T in +T obsl + T from,

nerede T o - ana (teknolojik) zaman, dk; T girişi - yardımcı zaman, dk; T hizmeti - işyeri hizmet süresi, min; T - dinlenme ve doğal ihtiyaçlar için mola süresi, min.

Ana (teknolojik) süre T o, iş parçasının şeklinin ve boyutlarının değiştiği zamandır. Ana zaman şöyle olabilir:

a) makine, eğer şekil ve boyuttaki değişiklik işçinin doğrudan fiziksel etkisi olmadan bir makinede gerçekleştiriliyorsa, örneğin taşlama kafasının otomatik beslemesi olan bir makinede taşlama;

b) makine-manuel, eğer şekil ve boyuttaki değişiklik, bir işçinin doğrudan katılımıyla ekipman üzerinde gerçekleştiriliyorsa, örneğin, taşlama kafasının manuel olarak beslendiği bir makinede taşlama;

c) manuel, parçanın şekli ve boyutlarının değiştirilmesi bir işçi tarafından manuel olarak yapılıyorsa, örneğin metal işleri - kazıma, yüzeyin törpülenmesi vb.

Çoklu geçiş yöntemini kullanarak taşlama yaparken ana makine süresi aşağıdaki formül kullanılarak hesaplanır

Dalma yöntemi kullanılarak taşlama sırasında ana makine süresi formülle belirlenir

Bu formüllerde aşağıdaki tanımlar benimsenmiştir: l - belirli bir parçanın taşlanması sırasında çalışma masasının strok uzunluğu, mm; q - taraf başına ödenek, mm; n, parçanın dakikadaki devir sayısıdır; s pr - parçanın devri başına boyuna ilerleme, mm/dev; s pp - daldırmalı taşlama için tabla stroku başına enine ilerleme (kesme derinliği), mm/strok veya mm/dak;

Kıvılcım üretme süresini dikkate alan K - katsayısı 1,1'den 1,5'e alınır. Boyuna ilerlemeyle taşlama sırasında çalışma strokunun uzunluğu l, l=l d -(1-2m)*B formülüyle belirlenir; burada l d, uzunlamasına ilerleme yönünde taşlama yüzeyinin uzunluğudur, mm; m, tekerlek yüksekliğinin kesirleri cinsinden tekerleğin taşlanan yüzeyin ötesindeki aşırı hareketidir; B - dairenin yüksekliği, mm. Dakikadaki çift tabla vuruş sayısını n dx belirlemeniz gerekiyorsa, dakika boyuna ilerlemeyi ve çalışma vuruşunun uzunluğunu bulmanız ve ardından formülü kullanmanız gerekir.

burada s pr parçanın devri başına boyuna ilerlemedir; n d - parçanın devir sayısı. Buna karşılık, mm/dev cinsinden ters besleme s ile parçanın bir devri için daire yüksekliğinin sd kesirlerindeki ilerleme arasında s = s d B ilişkisi vardır.

Belirtilen değerleri formülde değiştirerek s m için şunu elde ederiz:

s m =s pr *n d =s d *B*n d mm/dak.

Bir parçanın devir sayısını belirlerken çapı ve dönme hızı bilindiğinde formülü kullanın

burada v d parçanın dönme hızıdır, m/dak;

d d - parça çapı, mm.

Yardımcı zaman T in, ana işin gerçekleştirilmesinde kullanılan ve her bir iş parçasıyla tekrarlanan çeşitli teknikler için harcanan zamandır; örneğin, iş parçasının makineye beslenmesi, iş parçasının takılması, hizalanması ve sıkıştırılması, parçanın kelepçelerinin açılması ve çıkarılması, makinenin kontrol edilmesi, Parçanın ölçümlerini kontrol etmek.

Yardımcı süre zamanlamaya göre belirlenir. Parçaların işlenmesiyle ilgili çeşitli durumlar için yardımcı zamanı gösteren referans kitapları vardır.

Metal Kesme Tezgahları Deneysel Araştırma Enstitüsü'ne (ENIMS) göre yardımcı zaman yaklaşık olarak şu şekilde dağıtılır:

Makineye boşluk sağlamak için %5-10

Parçaların takılması, sabitlenmesi, sökülmesi ve çıkarılması için %15-25

Taşlama başlığının manuel olarak beslenmesi (geri çekilmesi) dahil olmak üzere makine kontrolü için %35-50

Bir parçayı makinede ölçmek için %20-40

Yüksek hızlı cihazların kullanımı, makinenin izlenmesi ve kontrolünün mekanizasyonu ve otomasyonu yoluyla yardımcı zaman azaltılmalıdır. Yardımcı süre ne kadar az olursa makine o kadar iyi kullanılacaktır.

İşyeri bakım süresi T serv, bir işçinin tüm vardiya boyunca işyerinin bakımı için harcadığı zamandır. ENIMS'e göre, çalışma sırasında makinenin ayarlanması ve ayarlanması için harcanan toplam sürenin% 5-7'si olan aletin (taşlama taşı) değiştirilmesi ve taşlama diskinin elmas veya elmasla kaplanması için gereken süreyi içerir. çalışma sırasında talaşların giderilmesi, vardiya başında ve sonunda kesici ve yardımcı aletlerin düzenlenmesi ve temizlenmesi, makinenin yağlanması ve temizlenmesi için harcanan toplam çalışma süresinin% 5-10'u olan ikameler.

Bakım süresini azaltmak için, elmas mandreller, kurşun kalemler, plakalar, silindirler, diskler, düzenleme komutları göndermek için otomatik cihazlar ve düzenleme otomasyonu (otomatik ayarlayıcılar) kullanılarak düzenleme süresinin kısaltılması önemlidir.

Doğal ihtiyaçlar nedeniyle dinlenme ve mola süreleri tüm vardiya için belirlenir. İşyerine hizmet verme ve doğal ihtiyaçlar için gereken süre, çalışma süresinin bir yüzdesi, yani To + T c'nin toplamı olarak belirlenir.

Öğütücülerin iş tecrübesine ilişkin bir araştırmaya dayanarak, toplam çalışma süresinin% 30 ila 75'inin ana zamana harcandığı tespit edilmiştir. Geriye kalan süre ise yardımcı zaman, işyerini sürdürme zamanı, doğal ihtiyaçlar ile hazırlık ve bitiş zamanlarından oluşmaktadır.

T in, T obs, T from, T pz, T adet ve T adet azaldıkça emek verimliliği artar.

T o, T in, T obsl, T from, T pz zaman standartlarının tüm bileşenlerini hesapladıktan ve aynı anda işlenen parçaların partisini bilerek T parçaları belirlenir.

T adetlerini ve vardiya başına çalışma saatini bilerek vardiya başına üretim oranını ayarlayabilirsiniz:

burada 480, 8 saatlik bir iş günü için vardiyadaki dakika sayısıdır.

Bu formüllerden, zaman standardı T adet ne kadar düşük olursa, saat ve vardiya başına çıktının da o kadar büyük olacağı açıktır. İyi organize edilmiş çalışma ile işçiler üretim standartlarını karşılar ve aşarlar, bu da üretim planının yerine getirilmesine ve aşılmasına ve işgücü verimliliğinin artmasına yol açar.

Bireysel üretimlerde tasarım ve teknik zaman standartlarının yanı sıra deneysel istatistiksel zaman standartları da kullanılmaktadır. Bu tür standartlar, tüm işlemin gerçekleştirilmesi için harcanan gerçek zamanın matematiksel olarak işlenmesi sonucunda elde edilir. Bu zaman standartları, işgücü verimliliğini artırmaya yönelik tüm olanakları hesaba katmamaktadır ve bu nedenle bunların kullanılması önerilmez.