İşin tamamlanması için gereken sürenin hesaplanması. Zaman, üretim ve hizmet standartları: fark nedir? Diğer sözlüklerde “Zaman Normu”nun ne olduğunu görün

Örnek 1. Bir işlemi gerçekleştirmek için standart süreyi ve adet cinsinden üretim hızını hesaplamak gerekir. Belirli bir ekipman grubuna ilişkin özel hesaplamalara dayanarak, ana çalışma süresinin süresi belirlendi - 5 dakika 25 saniye. Zamanlamaya göre belirlenen yardımcı süre 1 dakika 20 saniyeydi. Bir işyerine hizmet vermenin standart süresi, çalışma süresinin %3'üdür. Dinlenme süresi, yorgunluk faktörlerine bağlı olarak çalışma süresinin %4'ü oranında ayarlanır. İşçi bir sonraki operasyona yerini hazırlamak için her seferinde 50 saniye harcıyor. İş vardiyasının süresi 7 saattir. 40 dakika

Çözüm:

1. Operasyonel süreyi belirleyin:

OP = 325 + 80 = 405 sn.

2. Servis süresinin mutlak değerlerini belirleyin:

OB = 405*0,03 =12 sn.

H. Dinlenme süresinin mutlak değerlerini belirleyin:

OTL = 405*0,04 = 16 sn.

4. Zaman standardını hesaplayın:

HB = 405 + 50 +12 +16 = 483 sn.

5. Üretim oranını hesaplıyoruz:

Nv =27600/483= 57 adet.

Örnek 2. Hizmet süresi normunu, hizmet normunu ve kasiyer sayısı normunu belirlemek gerekir. Bir süpermarkette kasiyerin yaptığı işlemler için aşağıdaki zaman standartları oluşturulmuştur:

- bir üründen barkod okuma - 4 saniye;

Müşterinin son ödemesi (paranın alınması ve para üstü) - 1 dk.

Bir iş gününe ait fotoğraf çekimi sonucunda 1 müşterinin ortalama 6 ürün satın aldığı ortaya çıktı. Kasadan günde 680 kişi geçiyor. Vardiya süresi 8 saattir.

Çözüm:

1. Bir müşteriye hizmet verme süresini belirleyin:

НВо=4*6+60=84 sn.

2. Hizmet standardını belirleyin:

Ama=28800/84=343 kişi.

3. Kasiyer sayısı normunu belirleyin:

LF=680/343= 2 kişi.

Görev 1. İşlemi tamamlamak için gereken süreyi ve üretim hızını parçalar halinde hesaplayın. Belirli bir ekipman grubuyla ilgili özel hesaplamalara dayanarak ana çalışma süresinin süresi belirlendi - 3 dakika 45 saniye. Yardımcı süre, zamanlama çalışmaları ile belirlendi ve 50 saniyeye ulaştı. Bakım süresi standardı çalışma süresinin %3'üdür. Dinlenme süresi çalışma süresinin %5'i olarak ayarlanmıştır. İşçi her seferinde 40 saniye harcıyor. Bir sonraki operasyon için yerinizi hazırlamak. İş vardiyasının süresi 8 saattir.

Görev 2. Hizmet süresi normunu, hizmet normunu ve kasiyer sayısı normunu belirleyin. Kasiyer-operatörün yaptığı iş için aşağıdaki zaman standartları oluşturulmuştur:

Sağlanan ödeme belgesinin doğrulanması - 40 saniye;

Bir belgenin kasa aracılığıyla kaydedilmesi - 1 dakika;

Para ve bozuk paranın alınması - 50 saniye.

Çalışma gününe ait fotoğraf çekimi sonucunda ortalama 1 müşterinin kasaya 3 ödeme belgesi verdiği ortaya çıktı. Kasadan günde 300 kişi geçiyor. Vardiya süresi - 7 saat 30 dakika.

Görev 3. Faaliyetlerin uygulanmasından önceki ve sonraki süreyi hesaplayın. Vardiyanın 480 dakika sürmesi durumunda üretim oranının nasıl değişeceğini belirleyin. İşletme, işgücü organizasyonunu iyileştirmek ve standartları revize etmek için bir dizi önlem uyguladı. İşyerinin organizasyonel ve teknik donanımının iyileştirilmesi sonucunda ana çalışma süresi 25 dakikadan düşürüldü. 10 dakikaya kadar ürün başına yardımcı süre 10 dakikadan düşürüldü. 5 dakikaya kadar Hazırlık ve son çalışma süresi 2 dakika kaldı. Dinlenme ve kişisel ihtiyaçlar için hizmet süresi ve süre standardı, sırasıyla operasyonel sürenin %2'si ve %4'üdür.

Görev 4. Salondaki kasiyer sayısının nasıl değiştiğini belirleyin.İşgücü organizasyonunu iyileştirmeye yönelik önlemlerin uygulanması sonucunda, bir müşteriye hizmet vermek için harcanan süre 8 dakikadan 5 dakikaya düşürüldü. Vardiya süresi 8 saattir. Kasadan günde ortalama 300 müşteri geçiyor.

Görev 5. A ürünü için standart süreyi ve vardiya başına üretim oranını belirleyin. 8 saatlik vardiyada 22 ürün üretilmiş olup, üretim normu %110 oranında gerçekleşmiştir.

Görev 6. Seri üretim koşullarında standart parçanın boyutunu (Tsht) ve parça hesaplama (Tshk) süresini ve üretim hızını (Nv) hesaplayın, çalışma süresi 12 dakika ise standart dinlenme süresi operasyonel sürenin %4'üdür ve standart servis çalışma saatleri - %6, hazırlık ve son süre - 20 dakika, bir partideki parça sayısı - 40 adettir.

Görev 7. 10 kişilik bir ekip için karmaşık zaman standardını ve akor görevini hesaplayın. aşağıdaki iş hacimleri ve operasyonel zaman standartları (tablo) ile. Görevin iş günlerinde tamamlanması için son tarihi belirleyin. Çalışma günü 8 saattir. Üretim standartlarının karşılanması planlanan yüzdesi 109'dur.

Tablo - Başlangıç verileri:

Görev 8. Üretim atölyesi değerlendiricisi için yük oranını (parça işçi sayısına göre) hesaplayın ve oran ayarlama fonksiyonunun toplam emek yoğunluğunun 1040 adam-saat olması durumunda, yük oranına göre gerekli değerlendirici sayısını belirleyin. , parça işçi sayısı 1200 kişi, aylık çalışma süresi fonu – 173 saat..

Görev 9. Eğer tma = 30 dakika ise, “bekleme” şemasına göre, yedek makinelerin çoklu makine bakım oranını ve bakım sırasında makinelerin aksama sürelerini belirleyin; tз=7 dk.; Kd=0,95.

Görev 10. 2 vardiya halinde çalışan, nominal çalışma saatleri - 260 vardiya, gerçek - yılda 232 vardiya olan bir işletmede planlanan ortalama eksper sayısını belirleyin. Servis verilen ekipman sayısı 360 adettir. Otomatik ekipman ayarlayıcının servis standardı vardiya başına 12 ünitedir.

Görev 11. 8 saatlik vardiya için parça oranını, parça hesaplama süresini ve üretim oranını hesaplayın, manuel olarak gerçekleştirilen ana işin süresi 12 dakika ise. operasyon başına, yardımcı iş süresi - 6 dakika, standart dinlenme süresi, kişisel ihtiyaçlar ve işyerinin bakımı - çalışma süresinin %10'u, 16 aynı operasyon için hazırlık ve son süre - 10 dakika.

Görev 12. 8 saatlik vardiya için üretim oranını belirleyin. Rulo malzemelerle 100 m2 tek katlı mekanize kaplamanın zaman standardı 3 kişilik ekipte bir işçi için 1,8 adam-saattir.

Görev 13. Yeni üretim hızını, zaman hızını ve üretim hızındaki artış yüzdesini belirleyin. Birim başına standart zaman. Bir işçinin çalışması 4 adam-saat, 8 saatlik vardiyada üretim miktarı 2 adettir. Organizasyonel önlemlerin alınmasının ardından süre sınırı %10 oranında azaltıldı.

Görev 14. Bir işyerinde bir işçiye yönelik hizmet standardını belirleyin. Bir iş yeri için hizmet standardı 1,6 saat, vardiya süresi ise 8 saattir.

PRATİK GÖREVLER

2.9.1 Elle çalıştırılan evrensel makinelerdeki işlemlerin standardizasyonu.

Temel (teknolojik) zamanın belirlenmesi.

Ana zaman, ilgili iş türü ve her teknolojik geçiş için (T o1, T o2, ..., T o n) hesaplama formülleriyle belirlenir.

Operasyonun temel (teknolojik) süresi:

burada n teknolojik geçişlerin sayısıdır.

Yardımcı zamanın tanımı.

Tek işlemde sabit modlarla tek geçişli çalışma gerçekleştirmek üzere tasarlanmış ekipmanlar için (çoklu kesme makineleri, hidrokopi makineleri, dişli işleme makineleri, broşlama makineleri, diş işleme makineleri), aşağıdakiler dahil olmak üzere işlem için yardımcı zaman T in verilir: iş parçasını takma ve çıkarma zamanı.

Bir operasyon için yardımcı süre aşağıdaki formülle belirlenir:

burada t ağız, makine tipine bakılmaksızın, cihaz tipine göre verilen parçanın takılıp çıkartılma süresidir, min;

t başına – makine tipine göre verilen geçişle ilişkili zaman, min;

t' per – geçişle ilişkili zaman kompleksine dahil olmayan zaman, min;

tmeas – yüzey işleminin tamamlanmasından sonra kontrol ölçümlerinin zamanı. Kontrol ölçümlerine ilişkin süre, yalnızca ana sürenin kapsamına girmediği veya geçişle ilgili zaman kompleksine dahil olmadığı durumlarda dahil edilir, min;

Kt in – yardımcı zaman için düzeltme faktörü, min.

Operasyon süresinin belirlenmesi:

, dk

, dk

burada T o ana işlem süresidir;

T girişi – işleme için yardımcı süre, min.

İşyeri bakımı ve kişisel ihtiyaçlar için sürenin belirlenmesi.

İşyeri bakımı, dinlenme ve kişisel ihtiyaçlar için gereken süre, düzenleyici referans kitaplarına göre operasyonel sürenin yüzdesi olarak belirlenir.

Parça zamanı normu:

burada α obs ve α oln, çalışma süresinin yüzdesi olarak ifade edilen, işyerine hizmet verme süresi ile dinlenme ve kişisel ihtiyaçlar için geçen süredir.

Hazırlık ve final sürelerinin belirlenmesi.

Hazırlık ve son süre T pz, bir parça partisi için normalleştirilir ve bunun parça başına bir kısmı standart parça hesaplama süresine dahil edilir:

, dk

, dk

burada n d partideki parça sayısıdır.

2.9.2 Üniversal ve çok amaçlı CNC makinelerinde işlemlerin standardizasyonu.

Standart saat ve bileşenleri:

, dk

, dk

burada Tca, makinenin programa göre otomatik çalışmasının çevrim süresidir, min.

, dk

, dk

burada T o – bir parçanın işlenmesi için ana (teknolojik) süre aşağıdaki formülle belirlenir:

, dk

, dk

burada L i, i-inci teknolojik bölümü işlerken (dalma ve aşırı hareket dikkate alınarak), bir alet veya parça tarafından besleme yönünde kat edilen yolun uzunluğudur, mm;

S mi – i-inci teknolojik bölümde dakika ilerlemesi, mm/dak;

Т m-v – programa göre makine yardımcı süresi (bir parçanın veya takımın başlangıç noktalarından işleme bölgelerine sağlanması ve çıkarılması, takımın boyuta ayarlanması, takımın değiştirilmesi, ilerlemenin değeri ve yönünün değiştirilmesi için), zaman teknolojik duraklamalar, min.

, dk

, dk

burada Тв.у – parçayı manuel olarak veya asansörle takma ve çıkarma süresi, min;

Tv.op – işlemle ilgili yardımcı süre (kontrol programına dahil değildir), min;

T v.meas – ölçümler için yardımcı örtüşmeyen süre, min;

K t in – işlenen parça partisine bağlı olarak manuel yardımcı iş yapma süresi için düzeltme faktörü;

α tech, α org, α departmanı – işyerinin teknik, organizasyonel bakımı için zaman, tek makine bakımı sırasında dinlenme ve kişisel ihtiyaçlar için, çalışma süresinin yüzdesi.

Bir makineyi kurmak için standart süre, partinin büyüklüğüne bakılmaksızın parça partilerinin işlenmesine ilişkin hazırlık ve son çalışma süresi olarak sunulur ve aşağıdaki formülle belirlenir:

burada T p-31 iş emri alma, iş başında teknolojik dokümantasyon ve vardiya sonunda teslimat için standart süre, min; T p-31 = 12 dakika;

T s-32 – bir makinenin, fikstürün, aletin, yazılım cihazlarının kurulumu için standart süre, dk;

T numunesi – deneme işleme için standart süre (ilk kısım), min.

Teknik standardizasyon, 015 "PU'lu Torna" işlemi ve 025 "PU'lu Kompleks" işlemi için gerçekleştirilir.

Her geçiş için ana (teknolojik) işlem süresi aşağıdaki formülle belirlenir:

, dk

, dk

, dk

, dk

, dk

, dk

kestiğim yer – kesme uzunluğu, mm

y, ∆ - ilerleme veya aşırı hareket miktarı, mm

L – aletin kesici kısmının yol uzunluğu, mm.

Ben – geçiş sayısı.

L 1 =45 + 4 = 49 mm;

L 2 =45 + 4 = 49 mm;

To1 = 49/(750 × 0,19) ×2 = 0,68 dk;

T o2 = 49/(1000 × 0,19) ×2 = 0,51 dk;

T o 3 = 10 × 12/(1600 × 0,16) = 0,46 dk;

T o 4 = 8,5 × 12/(800 × 0,16) = 0,79 dk;

Bir işlemin ana işlem süresi aşağıdaki formülle belirlenir:

0,68 + 0,51 + 0,46 + 0,79 = 2,44 dk.

0,68 + 0,51 + 0,46 + 0,79 = 2,44 dk.

Operasyon için yardımcı süre belirlenir:

, dk

, dk

nerede t в.у – parçanın takılması ve çıkarılması için yardımcı süre, min;

t v.meas – ölçümler için yardımcı örtüşmeyen süre; zımbalarla ölçüm süresini 0,14 dakika, delik mastarı ile ölçüm süresini 0,24 dakika, tapalarla ölçüm süresini 0,2 dakika, şablonla ölçüm süresini 0,11 dakika içerir, t ölçülerde. = 0,14+0,24+0,2+0,11=0,69 dk;

t mv – yüzeyleri işlerken ve tareti döndürürken yardımcı hareketlerin ve hareketlerin gerçekleştirilmesiyle ilişkili makine yardımcı süresi, min.

t v.u =0,7 dk;

t mv1 =0,38 dk;

t mv2 =0,38 dk;

t mv3 =0,26 dk;

t mv4 =0,26 dk;

0,7 + 0,69 + 0,38 + 0,38 + 0,26 + 0,26 = 2,67 dk.

0,7 + 0,69 + 0,38 + 0,38 + 0,26 + 0,26 = 2,67 dk.

İşyerine hizmet süresi ve dinlenme ve kişisel ihtiyaçlar için verilen molalar, sırasıyla çalışma süresinin %5'i ve %4'üdür:

α obs =%5 α oln =%4

Parça zamanı aşağıdaki formülle belirlenir:

T adet = (2,44 + 2,67) × (1 + (5 + 4)/100) = 5,5 dk

Hazırlık ve son süre aşağıdaki formülle belirlenir:

burada T p-31 aleti elde etme süresidir, T p-31 = 12 dakika;

T p-32 – makineyi kurma süresi, T p-32 = 24 dakika;

T örneği – deneme işleme için standart süre (ilk parçanın),

Tarr. = 14 dk.

T pz =12 + 24 + 14 = 50 dk.

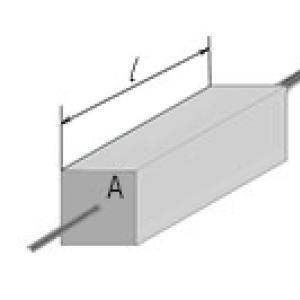

Takım tezgahlarının hesaplanması ve tasarımı.

İşleme merkezinde PU ile karmaşık bir işlem gerçekleştirirken

IR500ПМФ4 “Kutu” kısmına bir tork uygulanır.

Bir parçanın bağlama kuvvetlerinin büyüklüğü, kendisine uygulanan tüm kuvvetlerin ve bu kuvvetlerden (kesme ve parçayı hareket ettirmeye çalışan diğerleri) kaynaklanan momentlerin etkisi altındaki rijit bir cismin dengesinin statik problemini çözerek belirlenebilir. kurulu parça (ağırlık kuvvetleri, atalet merkezkaç kuvvetleri), desteklerin kenetlenmesi ve reaksiyonu.

Kesme kuvvetlerinin büyüklüğü ve momentleri, metal kesme teorisinin formülleri kullanılarak veya düzenleyici referans kitaplarından seçilerek belirlenir. Parçanın sıkıştırılmasının güvenilirliği için kesme kuvvetlerinin bulunan değeri, güvenlik faktörü K=1.4÷2.6 ile çarpılır.

Sıkıştırma kuvvetinin hesaplanması.

Bizim durumumuzda, iş parçası fikstür mandreline monte edilir ve hızlı açılan bir rondela aracılığıyla bir M16 somunla alt düzlemle plakaya bastırılır. İşleme sırasında parça, M cr kesme momentine ve P o eksenel kuvvetine maruz kalır. İş parçasının yer değiştirmesi, fikstürün montaj ve sıkıştırma elemanlarının yüzeyleri arasında ortaya çıkan sürtünme kuvvetleri tarafından korunur. Şekil 2'de verilen bu bağlantı şeması ile gerekli sıkma kuvveti aşağıdaki formülle belirlenir:

Sıkıcı olduğunda.

Somunlu dişli kelepçe anahtarına uygulanan kuvvet:

Nerede: D H – somun destek ucunun dış çapı D H = 24mm;

D İÇİNDE – somun destek ucunun iç çapı D İÇİNDE = 16mm;

R cp– ortalama vida dişi yarıçapı R cp= 7,513 mm;

ben – vida ekseninden kuvvet uygulama noktasına kadar olan mesafe Q

(mm) ;

D – ipliğin nominal dış çapı D= 16mm;

α – vida dişi açısı α= 3°;

;

;

S – iplik adımı S= 1,5 mm;

- pervanenin kendi kendini frenleme koşulunun karşılanması;

- pervanenin kendi kendini frenleme koşulunun karşılanması;

φ vesaire – dişli çiftte azaltılmış sürtünme açısı φ vesaire ≈ 6°40’;

F - somunun alt ucunda eşleşen iki parçanın düz teması için sürtünme katsayısı F= 0,1 ;

β 1 – metrik diş profilinin üst kısmındaki açının yarısı F= 0,1β 1 = 30°;

l – montaj plakasının uzunluğu

e – vidalar arasındaki mesafe

a – vida ile kesme alanı arasındaki mesafe

K - güvenlik faktörü, K=1,95

Q=40 Manuel tahrikli sıkma mekanizmalarının temel gereksinimine karşılık gelen N - elle sıkma kuvveti 145-195 N'den fazla değildir;

b) Kuvvet anı Q, somunlu anahtar dişli kelepçe takılı:

c) Sıkıştırma kuvveti:

Cihazın güç açısından hesaplanması.

Fikstürdeki en yüklü bağlantı M16 pimidir, çünkü iş parçasını fikstürde tutarken sürekli gerilim altında çalışır. Mukavemet koşulunun karşılanıp karşılanmadığını bulmak için saplamanın mukavemet durumunun kontrol edilmesi gerekir:

;

;

;

;

burada: N – normal kuvvet, N=W=1541N (gerilme gerilimi)

A – parmağın kesit alanı, mm2;

σ sınırı – saplama malzemesinin nihai gerilimi; yapısal çelik için σ pre = σ t =360 N/mm2 ;

s – güvenlik faktörü.

;

;

burada: D 1 =13,835 mm, vidanın iç çapı.

mm2;

mm2;

N/mm2;

N/mm2;

;

;

İzin verilen güç faktörü [s]=2.

Muayene:

Güç koşulu karşılanmıştır.

Ayrıca saplamanın mukavemetini hesaplamak için diş çökmesi hesaplamasının yapılması gerekir. Çünkü iplik arızasının ana nedeni aşınmadır. İplik aşınma direncinin hesaplanması, izin verilen yatak gerilimi değeri [σ cm ]=60 N/mm2 ile belirlenir.

;

;

burada: F – sıkıştırma kuvveti, F=W=1761,2N;

A cm – temas alanı, mm2;

[σ cm ] – izin verilen taşıma gerilimi, [σ cm ]=60N/mm2 .

;

;

burada: d – delik çapı, d=13,835 mm;

δ – somun yüksekliği, δ=24mm.

N/mm2;

N/mm2;

Muayene:

σcm<[σ см ];

5,3 N/mm2<60 Н/мм 2 .

Pimin ezilme mukavemeti koşulları karşılanmıştır. Sonuç olarak seçilen pin, cihazın çalışması sırasındaki yüklere dayanacaktır.

Doğruluk için cihazların hesaplanması.

Kurulum hatası ξ y, temel hata ξ b'ye, montaj hatası ξ з'ye ve cihaz hatası ξ pr'ye bağlıdır.

, mm ;

, mm ;

burada: s max – parça ile fikstür mandreli arasındaki maksimum radyal açıklık, mm.

, mm ;

, mm ;

burada: D max – parçanın taban deliğinin en büyük çapı, mm, D max = 100,0095 mm;

d min – montaj piminin en küçük çapı, mm; d min = 67,94 mm.

mm;

mm;

Sabitleme hatası ξ з sıfıra eşittir, çünkü "iş parçası - fikstür destekleri" eklemindeki temas hareketleri pratikte değişmez. Ayrıca bu durumda, sabitleme kuvvetleri sabittir, destekler pratik olarak yıpranmaz, iş parçasının montaj tabanları delmeden önce işlendiğinden iş parçalarının tabanlarının pürüzlülüğü ve dalgalılığı tekdüzedir.

Cihaz hatası ξ pr birkaç hatadan oluşur:

ξ ус – montaj elemanlarının ve demirbaşların imalat ve montajındaki hatalar.

ξ n – aşamalı aşınma.

ξ с – cihazın makineye kurulumunda ve sabitlenmesinde hatalar.

ξ ус =0,01 mm, çünkü cihaz gerekli ekipmanlarla donatılmış atölyelerde üretilmektedir.

ξ ve montaj pimlerinin aşınması yoğun olmadığından sıfıra eğilimlidir.

ξ с ayrıca sıfıra eğilimlidir, çünkü fikstürün makine tablasına montajı parça partisi başına bir kez gerçekleştirilir.

,mm;

,mm;

,mm;

,mm;

100 mm çapındaki deliklerin konumunda izin verilen hata 0,25 mm, 125 mm çapında ise 0,1'dir.

0,1 mm > 0,0795 mm

100 mm ve 125 mm çapındaki deliklerin konum hatası bağımlı olduğundan taban deliğinin toleransı arttıkça artar. Sonuç olarak, izin verilen hata cihazın hatasından daha büyüktür; bu, belirli bir cihazda deliklerin gerekli göreceli konum doğruluğu ile işlenmesinin mümkün olduğu anlamına gelir.

Referans göstergesinin tasarımı

Bu cihaz, 100H8 ve 125H8 çapındaki iki delik arasındaki 200 mm'lik merkez mesafesini ölçmek için tasarlanmış bir mastardır. 332.5h14 ölçülerinde ve 25js14/2 yüksekliğinde, 100 çapında içi boş bir tapaya M12-6N dişli ucu ile bastırılmış, üzerinde 24h14 çapında bir sap ve 20 çapında bir kontrol makarasından oluşan bir gövdeden oluşur. Merkez mesafesini ölçmek için gerekli olan kuruludur.

Cihazın gövdesi 580H14 ebadındaki parçanın yüzeyine 100H8 çapındaki bir deliğe göre monte edilir, 125H8 çapındaki bir açık deliğe bir kontrol silindiri yerleştirilir ve bunun yardımıyla kontrol edilir. merkezden merkeze mesafesi 200±0,05 ve 100H8 ve 125H8 çapındaki deliklerin simetrik düzeni. Gösterge ve göstergede 125H8 çapındaki bir delikten geçen kontrol silindiri aynı anda 100H8 ve 125H8 çapındaki deliklere monte edilirse boyutlar kabul edilebilir olarak kabul edilir.

D nom – çizime göre boyut

TP tolerans alanı formülden belirlenir

burada D max,dmax – en büyük limit boyutu, mm

D min ,dmin – en küçük limit boyutu, mm

ES,es – üst sınır sapması, mm

EI,ei – alt sınır sapması, mm

Konumsal tolerans T Pk =0,006mm

İki elemanın eksenleri arasındaki sapmaları sınırlayın

Kalibrenin boyutlarını sınırla

İşçi karnesi üretim yönetiminin ayrılmaz bir parçasıdır (işlevidir) ve bireysel işçiler (ekipler) tarafından iş yapmak (bir üretim biriminin üretimi) için gerekli işçilik maliyetlerinin, çalışma süresinin belirlenmesini ve bu temelde çalışma standartlarının oluşturulmasını içerir.

Norm belirli bir miktarda işi tamamlamak için gereken süredir.

Standart - bu, üretim veya emek sürecinin bireysel unsurlarını tamamlamak için gereken süredir.

Aşağıdaki norm ve standart türleri ayırt edilir.

1) Standart zaman - Bu, belirli organizasyonel ve teknik koşullarda uygun niteliklere sahip bir çalışan veya çalışan grubu (özellikle bir ekip) tarafından bir iş birimini gerçekleştirmek için gereken çalışma süresi miktarıdır.

2) Üretim hızı- Bu iş miktarını belirlemek (ürün birimi sayısı) uygun niteliklere sahip bir çalışanın veya çalışan grubunun (özellikle bir ekibin) belirli organizasyonel ve teknik koşullar altında birim çalışma süresi başına gerçekleştirmesi gereken (imalat, nakliye vb.). Üretim hızı (Nv), bir saat içinde üretilecek ürün miktarı olarak tanımlanır. Zaman standardını ti, saat/birim olarak belirtirsek, vardiya başına üretim oranı şöyle olacaktır:

vardiya süresi, saat

ti, saat/birim

Hb =, . (5.5)

3) Hizmet standardı- Bu üretim tesisi sayısı(ekipman birimleri, işyerleri vb.) uygun niteliklere sahip bir çalışanın veya çalışan grubunun (özellikle bir ekibin) gerektirdiği bir iş birimi boyunca hizmet belirli organizasyonel ve teknik koşullardaki zamanla ilgili. Bu standartlar, ekipman bakımı, üretim alanları, işyerleri ile bilgisayar ve temizlikçilere bakım yapan kişilerin emeğini düzenlemeyi amaçlamaktadır.

4) Kontrol edilebilirlik oranı– bu miktar yönetici başına ast işçiler.

5) Sayı normu - bu yüklü Çalışan Sayısı belirli organizasyonel ve teknik koşullar altında belirli üretim, yönetim işlevleri veya iş hacimlerini gerçekleştirmek için gerekli olan belirli bir profesyonel ve nitelik bileşimi. Personel sayısı standartlarına göre, işgücü maliyetleri bir bütün olarak işletme veya atölye için mesleğe, uzmanlığa, gruba veya iş türüne, bireysel işlevlere ve bunların yapısal bölümlerine göre belirlenir.

6) Sayı standardı- belirli bir tesise hizmet vermek veya belirli miktarda işi gerçekleştirmek için çalıştırılabilecek işçi sayısını temsil eden önceden belirlenmiş bir hesaplanmış değer (yani, hizmet standartları temelinde oluşturulmuştur).

Standardizasyon sırasında çalışma süresi maliyetleri incelenir. Çalışma zamanı - İşçinin kendisine verilen işi gerçekleştirdiği, kanunla belirlenen çalışma gününün (çalışma haftası) süresi.

Çalışma süresi iki kısma ayrılır:

Standartlaştırılmış zaman (görevi tamamlamayla ilgili);

Standartlaştırılmamış zaman (kayıp zamanı).

1. Normalleştirilmiş zaman hazırlık ve bitiş süresi, çalışma süresi, işyerinde hizmet süresi, dinlenme ve kişisel ihtiyaçlar için verilen molalar, organizasyonel ve teknik nedenlerden kaynaklanan molalardan oluşur.

Genel anlamda değer zaman standartları içerir:

Hazırlık ve final zamanı Çalışanların belirli bir işi yapmaya hazırlanmak ve bu işin tamamlanmasıyla ilgili eylemler için harcadığı miktar. Standart hazırlık ve son süre, bir ürün partisi veya bir iş vardiyası için belirlenir.

Operasyon zamanı Belirli bir işi gerçekleştirmek için doğrudan kullanılır. İki kısma ayrılır: ana (teknolojik) zaman; yardımcı zaman Temel (teknolojik) zaman - bu, bir işçinin emek nesnesini (şekli, boyutu, görünümü, fiziksel-kimyasal veya mekanik özellikleri vb.), uzaydaki durumunu ve konumunu değiştirmek için harcadığı zamandır ve her ürün biriminin imalatı sırasında tekrarlanır. . Yardımcı zamana ana (teknolojik) sürecin imkansız olduğu işçi teknikleri için harcanan zamanı ifade eder: bir parçanın takılması ve çıkarılması, makine kontrolü, aletlerin temini ve çıkarılması vb.

İşyeri hizmet süresi İşçiler tarafından işyerinin bakımını yapmak ve vardiya boyunca çalışma düzenini korumak için kullanılır ve aşağıdakilere ayrılır:

Organizasyonel hizmet süresi, yapılan işle ilgili değildir ve vardiya başına 2 kez uygulanır: vardiya başında ve sonunda;

Bakım süresi yapılan işlemle ilgilidir; Bu, çalışma sırasında ekipman ve cihazların ayarlanması, köreltilmiş aletlerin değiştirilmesi, talaşların temizlenmesi vb. için harcanan zamandır.

Dinlenme ve kişisel ihtiyaçlar için mola zamanı genellikle vardiya başına 8-10 dakika (inşaat sahalarında - 15 dakika) olarak ayarlanır ve her durumda zaman standardına dahil edilir.

Organizasyonel ve teknik nedenlerden dolayı mola süreleri - Bunlar, birkaç makineye bakım yapan bir işçinin meşguliyeti nedeniyle servis bekleyen, mekanizmaların programa göre onarılmasıyla ilgili molalardır.

2.Kdüzensiz zaman kayıp zamanı ifade eder:

- organizasyonel ve teknik nedenlerden dolayı. Bunlar iş bekleme, iş parçaları, aletler, bir makinenin onarımı, bir zanaatkar vb. ile ilgili kayıplardır.

- İşçinin hatası nedeniyle. İşçinin kusuru nedeniyle çalışma süresi kaybı İş disiplini ve günlük rutinin ihlali nedeniyle işteki kesintileri anlamak.

Çalışma süresi maliyetlerinin iki ana türde oranlanması vardır:

Deneysel ve istatistiksel. Bu yöntemle standartlar oluşturulur Standardizatörün kişisel deneyimine dayalı istatistiksel veriler . Bu tür standartlara deneysel-statik denir, işgücü verimliliğinin arttırılmasına katkıda bulunmazlar, bu nedenle analitik yöntemlerle oluşturulan bilimsel temelli standartlarla değiştirilmeleri gerekir.

Analitik. Bilimsel yöntem. Temellidir operasyonun emek tekniklerine bölünerek incelenmesi üzerine bireysel çalışma prosedürlerinin süresini etkileyen faktörleri incelemek; Bir kişinin psikofizyolojik özelliklerini dikkate alarak rasyonel bir emek sürecinin tasarımı üzerine. Bu temelde, bireysel iş unsurlarının standart süresi belirlenir ve standart süre hesaplanır. Analitik yöntemi kullanırken çalışma standartları aşağıdaki şekillerde belirlenir:

1) araştırma. Çalışma gününün ve zaman işleyişinin fotoğrafik verilerine dayanmaktadır, bu nedenle oldukça emek yoğundur, ancak hesaplamaların yüksek doğruluğunu sağlar

2) analitik. Zaman standartları, analitik ve araştırma yöntemi kullanılarak önceden oluşturulmuş hazır standartlara göre hesaplanır.

İşgücü tayınlaması, bir birim ürünün (parça, m, t) birim zaman başına (saat, vardiya, ay) üretilmesi veya belirli organizasyonel ve teknik koşullar altında belirli bir miktarda işin gerçekleştirilmesi için işgücü maliyetlerinin bir ölçüsünün oluşturulmasını içerir.

İşçiler için çalışma standartları (üretim standartları, zaman, hizmet, sayı), ulaşılan ekipman, teknoloji, üretim ve işgücü organizasyonuna uygun olarak belirlenir.

İşgücü standardı, belirli bir işi gerçekleştirmek için gereken çalışma süresi maliyetlerinin miktarını ve yapısını belirler ve rasyonelliğini belirlemek için gerçek zaman maliyetlerinin karşılaştırıldığı standarttır. İşçilerin ve çalışanların işlerini karneye bağlarken aşağıdaki türde çalışma standartları uygulanır: zaman standartları, üretim standartları, hizmet standartları, sayılar, kontrol edilebilirlik, standartlaştırılmış görevler. Emeğin evrensel ölçüsü çalışma süresi olduğundan, tüm çalışma standartları zaman standardından türetilir.

Standart süre, belirli bir işletme için en rasyonel organizasyonel, teknik ve ekonomik koşullar altında, uygun büyüklük ve niteliklerdeki bir işçi veya işçi grubu tarafından belirli bir birim işi (işlemi) gerçekleştirmek için gereken çalışma süresi miktarıdır. gelişmiş üretim deneyimini hesaba katın. Standart süre adam-saat, adam-dakika veya adam-saniye cinsinden hesaplanır.

Standart bir süre oluşturmak için, çalışma süresi maliyetlerinin bileşimini ve bu işin gerçekleştirilmesine yönelik spesifik değerleri bulmak gerekir.

Zaman normunun bileşimi aşağıdaki formülle temsil edilebilir

NVR = Tpz + Üst + Fren + Toplam + Tpt (1,1)

(Üst = Yapılacaklar + Tv'ler), (1.2)

burada Nvr zaman normudur;

Tpz - hazırlık-son zamanı;

Üst - operasyonel süre;

Tos - ana zaman;

TV'ler - yardımcı zaman;

Torm - işyerine hizmet verme zamanı;

Totd - dinlenme ve kişisel ihtiyaçlar için zaman;

Tpt - teknoloji ve üretim organizasyonu nedeniyle kesintiler.

Zaman harcamasının bireysel unsurlarının niteliğine bağlı olarak, her birinin oranlandırılmasına yönelik metodoloji değişir.

Örneğin hazırlık ve son süre, aynı ürünlerden oluşan bir parti veya genel olarak görevin tamamı için ayarlanır. Değeri, parça grubunun büyüklüğüne bağlı değildir, ancak üretim ve emeğin organizasyonunun türüne ve özelliklerine ve işin niteliğine bağlıdır. Tek ve küçük ölçekli üretim koşullarında hazırlık ve son çalışma işçinin kendisi tarafından gerçekleştirilir. Seri üretimde bu işlerin birçoğu özel işçiler tarafından (ekipman ayarı vb.) yapılmaktadır. Gerekli hazırlık ve bitiş süresi, çalışma süresi ve zaman standartlarına ilişkin fotoğraf verileri esas alınarak belirlenir.

Manuel olanlar dışındaki tüm işlemler için ana ve yardımcı zamanlar ayrı ayrı ayarlanır. Ana süre, yapılan işin hacmine ve kullanılan ekipmanın modlarına bağlıdır. Çalışma yöntemlerinin birleştirilmesi, birden fazla cihazın kullanılması, parçaların grup halinde işlenmesi vb. yoluyla azaltılabilir.

İşyerini korumak için yapılan işin kapsamı ve bunların uygulanması için harcanan süre, üretimin türüne ve organizasyonuna, yapılan işin niteliğine, ekipman türüne vb. Bağlıdır. Bu işlerin bir kısmı makinenin otomatik çalışma süresi içerisinde gerçekleştirilebilir (ekipmanın yağlanması ve temizlenmesi, talaşların süpürülmesi), bir kısmı ise üretim bakım çalışanlarına devredilebilir.

Bir işyerinin hizmet verme süresi standartlara göre veya çalışma saatlerinin fotoğraflarına göre belirlenir.

Dinlenme süresinin miktarı, çalışanın yorgunluğunu belirleyen birçok faktöre bağlıdır: fiziksel çaba, işin hızı, işyerinin titreşimi, çalışma duruşu vb. Dinlenme süresi, çalışma süresinin yüzdesi olarak belirlenir.

Kişisel ihtiyaçlara yönelik süre, vardiya başına dakika cinsinden veya operasyonel sürenin %2'si oranında belirlenir ve zaman normuna dahil edilir.

Tüm çalışma süresi maliyetleri (hazırlık ve son süre hariç), işlem başına veya bir ürünün birim (parça) başına ve toplam olarak standart parça süresine (Tpc) göre belirlenir. Aşağıdaki unsurları içerir:

Sonuç olarak zaman normu iki ana bölümden oluşmaktadır: hazırlık-final zaman normu ve parça zaman normu.

İşyerine hizmet verme süresinin yanı sıra dinlenme ve kişisel ihtiyaçların operasyonel sürenin yüzdesi olarak normalleştirildiği manuel ve makine-manuel işler için, parça zamanı normu formülü aşağıdaki formu alır

burada K, operasyonel sürenin yüzdesi olarak işyeri, dinlenme ve kişisel ihtiyaçlara hizmet etme süresidir.

İşletmelerde genellikle bir ürünün üretilmesi veya bir işlemin gerçekleştirilmesi için harcanan toplam sürenin bilinmesi gerekmektedir. tüm maliyetlerin hesaplanması. Bu amaçla, parça zamanına ek olarak üretim birimi başına hazırlık ve son zamanlarının bir kısmını da içeren parça hesaplama süresi belirlenir. Bu en doğru ve eksiksiz zaman standardıdır. Formülle hesaplanır

burada n, partideki ürün sayısıdır.

Üretim hızı, belirli organizasyonel ve teknik koşullar altında bir veya daha fazla kuruluş tarafından birim zaman (vardiya, ay) başına üretilmesi gereken doğal (adet, metre, birim) veya geleneksel üretim birimlerinin (eritme, çıkarma vb.) sayısıdır. uygun niteliklere sahip bir grup işçi.

Üretim oranlarını hesaplamak için çeşitli formüller kullanılır. En genel formül aşağıdaki gibidir

Nvyr = Tsm / Nvr, (1,6)

burada Nvyr üretim hızıdır;

Tsm - çalışma süresinin vardiya fonu;

Nvr, ürün birimi başına belirlenmiş zaman standardıdır. Hazırlık ve son sürenin, işyerine hizmet verme süresinin, kişisel ihtiyaçlar ve dinlenme süresinin vardiya başına standartlaştırıldığı endüstrilerde, üretim hızı aşağıdaki formüller kullanılarak hesaplanır:

Zaman normu ile üretim normu arasında ters bir ilişki vardır. zaman standardı azaldıkça üretim hızı artar. Ancak bu miktarlar aynı ölçüde değişmez: Üretim hızı, zaman hızının azalmasından daha fazla artar.

Zaman normundaki değişiklikler ile üretim normundaki değişiklikler arasında aşağıdaki ilişkiler mevcuttur:

Belirli iş türleri için zaman standartlarını ve üretim standartlarını oluşturmak oldukça zordur. Bu koşullar altında çalışma standartları, üretimin makineleşmesi ve otomasyonu ile birlikte sanayide giderek daha fazla kullanılmaya başlanan hizmet standartları ve insan gücü standartları şeklinde ortaya çıkmaktadır.

Hizmet standardı, bir vardiya sırasında belirli organizasyonel ve teknik koşullar altında bir işçi veya uygun niteliklere sahip bir işçi grubu tarafından hizmet verilmesi gereken belirli sayıda ekipmandır (işyeri sayısı, metrekare alanı vb.). Zaman normundan türetilmiştir. Servis ücretini hesaplamak için servis süresi oranını belirlemeniz gerekir.

Standart bakım süresi, bir ekipmanın, bir metrekarelik üretim alanının vb. değiştirilmesi sırasında belirli organizasyonel ve teknik koşullar altında bakım için gereken süredir.

Standart bakım süresini standartlara göre veya zamanlamayı kullanarak belirledikten sonra, aşağıdaki formülü kullanarak hizmet standardını hesaplayabilirsiniz:

burada Nch hizmet oranıdır;

Nvr.o - bir ekipman birimine, bir üretim birimine bakım yapmak için standart süre

alanlar vb.;

Nvr - gerçekleştirilen işlev başına iş hacmi birimi başına zaman normu;

n - belirli bir dönemde (vardiya, ay) gerçekleştirilen iş birimi sayısı;

K, zaman standardı (muhasebe fonksiyonları, talimatlar, süreç izleme) ve ayrıca rekreasyon ve kişisel ihtiyaçlar tarafından dikkate alınmayan ek fonksiyonların performansını dikkate alan bir katsayıdır.

Hizmet standardının bir türü, çalışan sayısını veya yönetici başına yapısal birim sayısını belirleyen kontrol edilebilirlik standardıdır. Bu standartlar, zaman standartlarının oluşturulmasının pratik olmadığı durumlarda kullanılır.

Standart çalışan sayısı, bir üretim görevini tamamlamak için gerekli olan belirli bir mesleki ve nitelik bileşimindeki işçi sayısı olarak anlaşılmaktadır. Üretim bakımında görev alan gerekli işçi sayısı aşağıdaki formüllerle belirlenir:

burada Nch nüfus normudur;

O - hizmet verilen toplam ekipman sayısı, üretim alanının metrekaresi vb.;

Ama hizmet standardı bu.

Ücretli çalışanların işgücü verimliliğini artırmak amacıyla, yukarıdaki çalışma standartlarına dayalı olarak standartlaştırılmış görevler oluştururlar.

Standartlaştırılmış bir görev, bir çalışanın veya çalışan grubunun belirli ürün kalitesi gerekliliklerine uygun olarak belirli bir süre boyunca gerçekleştirmesi gereken belirli miktardaki iştir.

Standartlaştırılmış görevler ayrı ayrı ayarlanabilir ve gerekirse hizmet veya personel standartlarıyla birlikte kullanılabilir.

Üretimin özellikleri dikkate alındığında, standartlaştırılmış bir görev tarafından oluşturulan iş hacmi, emek (standartlaştırılmış adam-saat) veya fiziksel göstergeler (adet, m3 vb.) cinsinden ifade edilebilir.

Üretim organizasyonuna ve yapılan işin niteliğine bağlı olarak, bir vardiya, bir ay veya belirli bir iş miktarının tam olarak uygulandığı dönem için standart görevler belirlenebilir.

maliyet süre standart işçilik

İşçiler için çalışma standartları, aşağıdaki çalışma standartları türleri kullanılarak gerçekleştirilir: zaman standartları, üretim standartları, sayı standartları, hizmet standartları ve standartlaştırılmış görevler.

Standart zaman- Bu, uygun organizasyonel ve teknik koşullarda belirli bir vasıftaki bir işçi veya işçi grubu tarafından bir birim ürün (iş birimi) üretmek için gereken belirli bir süredir.

Üretim hızı- bu, belirli bir niteliğe sahip bir çalışanın veya işçi grubunun uygun organizasyonel ve teknik koşullarda birim çalışma süresi başına üretmesi gereken belirli sayıda ürün birimidir (iş kapsamı).

İnsanların sayısı- belirli organizasyonel ve teknik koşullarda gerekli iş görevlerini (işlevler veya iş kapsamı) yerine getirmek için gerekli olarak belirlenen, ilgili meslek ve niteliklere sahip belirli sayıda işçidir.

Hizmet standardı- belirli bir meslek ve vasıftaki bir çalışanın veya bir grup çalışanın, uygun organizasyonel ve teknik koşullarda bir birim çalışma süresi boyunca hizmet vermesi gereken belirli sayıda üretim aracı birimidir (ekipman, cihazlar, işyerleri vb.). .

Standartlaştırılmış görev- Bu, bir çalışanın veya çalışan grubunun bir iş vardiyası sırasında veya başka bir çalışma süresi birimi boyunca tamamlaması gereken belirli bir iş miktarıdır.

Ayrıca standart çalışma standartları da vardır. Bunlar sektörler arası, sektörel ve mesleki çalışma standartlarını içermektedir. Sektörler arası çalışma standartları doğası gereği birleşiktir ve çeşitli sektörlerdeki işletmelerdeki tek tip organizasyonel ve teknik koşullar dikkate alınarak geliştirilmiştir. Endüstri çalışma standartları, belirli bir sektöre özgü işler için oluşturulmuş çalışma standartlarıdır. Gelişimleri, belirli bir sektördeki işletmelerde yapılan araştırmalar yoluyla gerçekleştirilir.Profesyonel çalışma standartları, standart organizasyonel ve teknik koşullarda belirli iş türleri için geliştirilir. Yerel çalışma standartları, kuruluşa özel iş için doğrudan işletmenin kendisinde geliştirilen çalışma standartlarıdır ve standart, sektörler arası, sektörel, profesyonel çalışma standartları yoktur. Örnekler ve rakamlarla Rus işletmelerinin deneyimi şurada bulunabilir: bölüm İşgücü karnesi portal kütüphaneleri.

Seri ve büyük ölçekli üretimden geniş bir ürün yelpazesinin küçük seriler halinde üretilmesine geçiş bağlamında, saat ücretli işçilerin verimliliğini teşvik etmek için son birkaç on yılda işçiler için standartlaştırılmış görevlerin oluşturulması yaygınlaştı. Kural olarak, zamana göre ödeme yapılan işçiler için standartlaştırılmış görevler belirlenir. Örneğin, ana üretimde - konveyör hatlarında çalışan işçiler, otomatik hat operatörleri, elektrik ve gaz kaynakçıları, üretim hizmet departmanlarında - onarım ve nakliye alanlarındaki makine operatörleri, deney ve alet alanlarındaki makine operatörleri. Standartlaştırılmış görevler, zaman (çıktı) standartları temelinde geliştirilir ve işçilik (standart saat) veya doğal göstergeler (ton, metre, onarım karmaşıklığı birimleri vb.) cinsinden belirlenir. üretimde emek standardizasyonu.

Zaman hızı (Nvr) ve üretim hızı (Nvir) ters ilişkilidir ve bu, aşağıdaki denklemlerle belirlenir:

N vr = 1/N deneyim; N vr = 1/N vr

Birim üretim (iş) başına standart süre ve zaman dilimindeki tahmini çalışma saati sayısına göre işçinin standart çıktısı belirlenir.

Örnek . Bir işçi, M-1 parçasını 5 günlük, 40 saatlik bir çalışma haftasında üretiyor. Tahmini ortalama aylık çalışma süresi 168 saattir. Bir parçanın standart üretim süresi 0,33 standart saattir. Zaman dilimlerine ilişkin üretim oranları, Şema 1'deki verilerle karakterize edilir.

Standart üretimin hesaplanmasında zaman standardının uygulanması

|

Dönemin adı |

Tahmini standart çalışma süresi, saat |

Üretim birimi başına standart zaman, standart saat |

Dönem için standart çıktı, adet |

|

511 (168,6/0,33) |

|||

|

6130 (2023/0,33) |

Ücretlendirmede parça başı prensibine göre fiyatların belirlenmesinde zaman standartları ve üretim standartları kullanılmaktadır. Parça ücreti, yapılan iş kategorisine karşılık gelen saatlik tarife oranının (C) saatlik üretim oranına (N exp) bölünmesiyle veya saatlik tarife oranının saat cinsinden belirlenen zaman standardı (N exp) ile çarpılmasıyla belirlenir.

P = C/H exp veya

P = C x N süresi

Örnek. Örnek verilere göre bir parçanın standart üretim süresi 0,33 standart saat, saatlik üretim hızı ise 3,03 birimdir. Eser 5. kategoride ücretlendirilmektedir. 5. kategorinin saatlik tarife oranı 16.000 ruble. Şema 2'deki parça ücretini belirleyelim.

Parça ücreti hesaplaması

Çeşitli iş görevlerini yerine getiren bir ürün montajcısı için parça başı ücretlerin hesaplanmasına ilişkin bir örnek aşağıdaki gibidir (bkz. Diyagram 3).

Bir ürün montajcısının aylık parça başı ücretlerini hesaplama sayfası

|

İşlem numarası |

Tarife oranı, ovmak |

Üretim hızı |

İş birimi başına fiyat, ovmak |

Üretilen birim sayısı |

Parça başı ödeme miktarı, ovmak. |

|

|

Üretilen ürünler için toplam parça başı ücretler |

||||||

Rus ve küresel işletmelerde standardizasyonun pratik örnekleri şurada bulunabilir: Almanak "Üretim Yönetimi"