Döküm kalıpları aşağıdaki malzemelerden yapılabilir. Yatırım dökümleri

Bu gönderiyi tam teşekküllü bir inceleme olarak adlandırmak muhtemelen tamamen doğru değildir, ancak yine de,

en az PLA'dan 2 döküm, PMMA'dan 2 döküm, bir

bir ABS dökümü ve bilinmeyen bir malzemeden biri.

Bu hikaye, Evgeny Polyutsky ile çevrimiçi bir tanışma ile başladı

(http://website/blogs/049f55549b/), döküm olasılığını sorgulayan

bronzdan yapılmış R / C makineleri için küçük dişliler. Dişlinin hikayesi ve mutluluğu

Kendi yazıcım olmadığı için (ve şimdiye kadar montaj sürecinde

:)), yerel 3D baskı merkezi benim için gerekli PLA ekipmanının 4 kopyasını bastı.

Sonuç fotoğrafta görülebilir, baskı kalitesi bana öyle geldi ki çok iyi değil ama detay

küçüktü ve ondan ne çıkacağıyla daha çok ilgileniyordum.

Peki ne yazdırdılarsa onu yayınladılar :D

Daha sonra bu hikaye, belirli bir Moskova 3D baskı merkezi tarafından bir teklifle devam etti.

çıktılarını PMMA'dan yayınlayın (ilgilenen, bunun ne tür bir malzeme olduğunu google'da yazabilir)

ve ne için kullanılır).

Ağaçta:

Döküm:

Bu ürün çok işlevsel değil, ancak olasılıkları mükemmel bir şekilde gösteriyor

teknoloji: formu kaldırıp bir kopyasını almak ve yazdırmak ve

kolayca dökün!

Bu heykelcik, yine PMMA'da bir önceki döküm karşılığında elde edildi:

Döküm (yaklaşık 980 gram, bronz):

Söveler var, figür çok büyük, ancak 2-3. seferden itibaren döküm modunu seçebilir ve

yanıcı bir fotopolimer geliştirmekle uğraştığı iddia edilen ve ihtiyaç duyulan

standart kalsinasyon ve dökme modlarına göre kontrol edin. İşe yaramadığını hemen söylemeliyim :)

Seri ürünlerimizle aynı yılbaşı ağacında, her şeyimiz içinde birlikte döküldüler.

sırayla - çıktılarla ilgili sorun: delikler, eserler, beceriksiz yüzey.

Bu malzemenin özel kalsinasyon koşulları gerektirdiğinden şüpheleniyorum, oh

bize söylenmedi.

Yanında bir diploma, bir konu konusunda yardım edeceğime söz verdiğim iyi arkadaşımız geldi.

tam olarak 3D baskıydı, ardından döküm, avantajlar ve

bu teknolojinin güçlü yönleri. Genel olarak demo materyallerine ihtiyaç vardı:

PLA'dan çıktılar ve kopyaları zaten bronz. Her zamanki gibi sonuncuyu tuttular, attılar

burada portaldaki reklamlarda ağla…. Böylece İlya ile tanıştım.

(http://website/blogs/eta4ever/), Ilya hemen iki Aztek ve iki pervane yazdırdı,

bunun için ona çok teşekkürler!

Diploma zaferle geçti, aslında koruma yoktu: D

Ve ABS'nin incelemesi tamamlandı, dökümün kalitesi PLA'dan daha kötü, ancak yaşam hakkı var.

Daha önce ABS'den bir şey dökmenin imkansız olduğuna dair söylentiler duyduğumdan beri.

Bu elbette herhangi bir sonuç çıkarmak için yeterli değil ama genel olarak bence bu teknoloji

yerini alabilir. Metallerle doğrudan baskı hala çok pahalı ve bu şekilde

Tek bir öğeye veya çok fazla ihtiyacınız olan yerlerde iyi parçalar alabilirsiniz.

küçük seri ve çok daha ucuz. Peki ya da formun yeniden çekileceği bir durumda

imkansız veya çok zor.

Herhangi bir sorunuz, öneriniz, dileğiniz varsa - yorumları kişisel olarak yazın,

Vkontakte: https://vk.com/litejka62

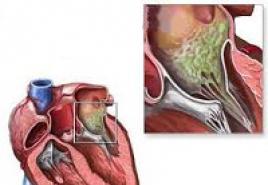

Hassas dökümün özü aşağıdaki gibidir (Şekil 69). Birkaç modelden oluşan bir model veya blok üzerine 1 mum veya benzer malzemeden yapılmış, birkaç kat (3-5) refrakter malzeme 2 kremsi kıvamda uygulanır ve sağlamlık için kuru ince kum serpilir. Kalıbı kuruttuktan sonra, model S kabuğundan eritilir, kabuk 800 °C'ye kadar kalsine edilir, bir şişeye 4 kalıplanır ve sıcak kalıba metal 5 dökülür.Bu sayede, yüksek yüzey temizliği (4-6. sınıf saflık) ve 7-9. Bu tür parçalar genellikle, eşleşen yüzeyler haricinde, önceden işleme yapılmadan yapılarda ve mekanizmalarda kullanılır. Örneğin, uçak türbin motorlarının türbin kanatları, çeşitli araba parçaları (0,3 ila 2 kg ağırlığında), karmaşık alet parçaları, karmaşık şekilli çeşitli pompaların pervaneleri ve çok daha fazlası yatırım modellerinden elde edilir. Hassas döküm üretimi, ülke ekonomisine haddelenmiş ürünlerde tasarruf sağlar (her bir ton döküm için yaklaşık 1,5-2 ton haddelenmiş ürün) ve büyük miktarda metal kesme ekipmanı (makine aletleri) serbest bırakır.

Bu döküm yönteminin özellikleri, modellerin ve seramik kalıpların bir defalık kullanımı, kalıpta bağlayıcıların bulunmaması, bozulma ve bölmelerin oluşumunu ortadan kaldırması, modeli itme işleminin olmaması ve ayrıca alaşımın ısıtılmış bir kalıba dökülmesi, bu da dökümlerde iç gerilme riskini azaltır ve doldurulabilirliği artırır. Ancak bu yöntemle elde edilen dökümlerin maliyeti kum kalıplara döküldüğünden çok daha yüksektir ve üretim döngüleri daha uzundur. Üretim ne kadar mekanize olursa, dökümler o kadar ucuz olur, bu nedenle Rusya'da çalışırlar (GAZ, ZIL, vb.) Ve nispeten yüksek verimlilik ve yıllık 2500-7000 ton döküm üretimi ile yüksek derecede mekanizasyon ve süreçlerin otomasyonu ile yeni atölyeler inşa ederler.

Model bileşimlerin hazırlanması için PS (%50 parafin ve %50 stearin) ve PV (%70 parafin ve %30 mum) karışımları kullanılır; OPC bileşimleri (%50 rosin, %30 polistiren ve %20 seresin) ve RH (%60 parafin, %22 seresin, %12 linyit mumu, %6 KDV kalıntısı), vb. Düşük sıcaklık erime (60-100 °C), ısıtma sırasında küçük hacimsel genleşme katsayıları (kalıbın kararlı boyutsal doğruluğunu sağlar), nispeten yüksek mukavemet (23/28) * bükmede 10v5 Pa (üretim ve montaj sırasında parçaların çökmesine izin vermez), kalıplara bastırıldığında iyi sıvı hareketliliği.

Macun kıvamında bir model kütlesi oluşturmak için, çeşitli karıştırma cihazlarıyla ısıtılmış banyolar şeklinde çeşitli mikserler kullanılır 6. İşletme atölyelerinde, model kütlesi taze malzemelerden (% 30-50) ve geri dönüşten (% 70-50) oluşur. Modeller, manuel şırıngalar 7 (küçük ölçekli üretim için) veya otomatik kurulumlar kullanılarak model kütlesinin metal kalıplara (Şekil 69, b) bastırılmasıyla yapılır.

Kalıplar çelikten, hafif alaşımlardan ve ayrıca metalik olmayan malzemelerden - plastikler, kauçuk vb. modelin çıkarılmasını kolaylaştırmak için. Tasarıma bağlı olarak, bir veya birkaç model aynı anda bir kalıpta elde edilebilir. Şek. Şekil 70, birkaç model 5 elde etmek için yatay bölünmüş bir kalıbı göstermektedir. Hareketli ve sabit kalıplar 1 ve 2, plakalar 3, iticiler 4, soğutma kanalları 6'dan oluşur.

Seri üretimde, bu tür çok boşluklu kalıplar, kapı kanalları ve yükseltici bölümlerinin parçalarının modellerinden oluşan (modellerin seramik kabuktan eritilmesinden sonra metalin döküldüğü) model bağlantılarında birleştirilen birkaç modeli üretmek için kullanılır.

Modern atölyelerde, model kütlesi ve modellerin üretim süreçleri, ortak bir mekanize ve otomatikleştirilmiş hatta birleştirilir. Şek. 71 bu ayarlardan birini gösterir. Model bileşimi 1, sıcak su ile ısıtılan tank 2'ye yerleştirilir, burada erir ve filtre ağı 3 içinden banyo 4'e akar, burada pompa 5, tank 6'ya pompalanır. kapalı vana 7. Tank 8'de, gerekli sıcaklıkta ve kıvamda bir kütle hazırlanır ve daha sonra bir dağıtım tankına 9 damıtılır. Bu tanktan, kütle bir pnömatik pompa 10 ile pres cihazına 11 beslenir. Pres cihazının burnu kalıbın 12 açıklığı ile hizalandığında, model bir kütle ile doldurulur. Kalıplar dönen bir karusele (13) monte edilir. Kütle sertleştikten sonra kalıp açılır ve model (14) akan su ile banyoya (15) itilir. Orada modeller soğutulur ve daha sonra model bloklarının montajı için çıkarılır.

Montaj (manuel olarak), modellerin yolluk sisteminin bir yükselticisinde birleştirilmesini içerir, yani her bir küçük dökümü ayrı ayrı dökmek ekonomik olmadığından, birkaç parçanın tek bir kalıba grup dökümü için bir model bloğu hazırlamaktır. Bir model bloğu bazen tek tek modelleri bir yükselticiye lehimleyerek elde edilir. Bu durumda yükseltici, aynı kütlenin özel bir kalıba preslenmesiyle ayrı ayrı elde edilir. Daha sıklıkla, model 1'in bölümleri (bkz. Şekil 69, I), yükselticinin 8 metal çerçevesinde toplanır (bkz. Şekil 69, II).

Modeli lehimlemeden yükselticiye takmak, konveyör üzerindeki blokları monte etmenizi sağlar. Bu, üretkenliği artırır ve çalışma koşullarını iyileştirir. Birleştirilmiş blok hava ile üflenir ve (bir havai konveyör ile) refrakter kaplama uygulama ve kurutma işlemine aktarılır.

Model üretimine paralel olarak refrakter kaplama hazırlanır. Toz haline getirilmiş veya eritilmiş ve öğütülmüş kuvars SiO2 veya şamot formunda bir bağlayıcı ve bir dolgu maddesinden oluşur. Nikel bazlı refrakter alaşımlardan dökümler üretilirken, kalıpların boyutlarını daha az bozan, artan refrakterliğe ve düşük termal genleşme katsayılarına sahip zirkon, titanyum dioksit TiO2, elektrokorindon, porselen ve diğer malzemeler kullanılır. Magnezyum alaşımlarını dökerken, seramik kaplamanın bileşimine metal oksidasyonuna karşı koruyucu bir madde olarak borik asit eklenir ve silis magnezyum ile etkileşime girdiği için SiO2 yerine Al2O3 veya alçı kullanılır. Titanyum ve alaşımlarının revetman kalıplarına göre dökümü yapılırken refrakter dolgu maddesi olarak grafit, zirkonyum oksit, zirkonyum nitrat, elektrokorindon (kaynaşmış Al2O3) kullanılır. Titanyum diğer oksitlerle etkileşime girer. 0.2 mm kalınlığındaki birinci katman genellikle, alkolle seyreltilmiş fenol-barit veya fenol-furfural reçinelere dayalı bir bağlayıcı ile grafit tozu karışımından yapılır.

Bağlayıcı olarak hidrolize etil silikat çözeltisi ve sıvı cam kullanılır. Etil silikat (C1H5O)4Si, %29 ila 43 SiO2 içeren bir eter karışımıdır. Etil silikatın bağlanma özelliklerine sahip olması için, su ile etkileşime girmeyi, hidroklorik asitle (bazen sülfürik asitle karıştırılarak) asitleştirmeyi ve (C2H5O) grubunu OH hidroksil gruplarıyla değiştirmeyi içeren hidrolize tabi tutulur. Hidroklorik asit bir katalizör görevi görür ve bir silisik asit jeli oluşumunu destekler. Etil silikatı çözmek için suya alkol eklenir, örneğin asetonla (%35) karıştırılmış izopropil teknik alkol (%65). Seyreltici miktarı genellikle hidrolize çözelti %17-20 SiO2 içerecek şekilde hesaplanır. Bağlayıcıda böyle bir Si02 miktarı ile, kabuğun müteakip sertleşmesi sırasında seramik filmin maksimum mukavemeti elde edilir. (C2H5O)4Si + 2H2O → SiO2 + 4C2H5OH reaksiyonuna göre su ile etkileşime giren etil silikat, daha sonra şekilsiz hale gelen ve kalsinasyondan sonra kristal (katı) hale gelen silikayı serbest bırakır.

Refrakter kaplama, bağlayıcı ve dolgu maddesinin özel karıştırıcılarda karıştırılmasıyla hazırlanır. Bu bileşenlerin dozajına bağlı olarak, gerekli kıvamda bir süspansiyon elde edilir; genellikle ilk katman için (% 65-70 toz kuvars ve% 30-35 hidrolize etil silikat çözeltisi) ve sonraki katmanlar için - daha sıvı süspansiyonlar (% 35-45 bağlayıcı çözelti) için daha kalın süspansiyonlar hazırlanır. Hassas modellere uygulanan katman sayısı, elde edilen dökümün boyutuna ve ağırlığına bağlıdır ve toplam kalıp kabuk kalınlığı 2-15 mm olacak şekilde 3 ila 15 arasında olabilir.

Bir model bloğu süspansiyonlu bir tanka daldırılarak (1-2 saniye) refrakter bir kaplama uygulanır, ardından model üzerindeki süspansiyon katmanını güçlendirmek ve kurutma sırasında akmasını önlemek için kalsine kuvars kumu veya taneli havai fişek serpilir.

Şek. Şekil 72, bir blok için bir otomatik kaplama hattının bir diyagramını göstermektedir. 1.5-2 m / s hızında bir konveyör üzerinde hareket eden Blok 1, kontur boyunca döner ve süspansiyonlu bir banyo 2'ye ve ardından akışkan toz malzeme yatağı içeren bir tank 3'e daldırılır. Kum tankına 0,4-0,5 MPa basınçta hava verilerek, onu yükselten ve askıda tutan bir akışkan kum yatağı oluşturulacaktır. Teknolojiye göre kaç kat uygulanması gerektiğine bağlı olarak bu işlemlerden bir o kadarı sağlanmaktadır (ortalama 4-7 kat uygulanmaktadır).

Uygulanan kaplama, blok sırasıyla 60-90 veya 15-20 dakika boyunca 23-25 ° C'de bir hava veya hava-amonyak kurutma odasından hareketli bir konveyörün süspansiyonundan geçtiğinde kurur (havaya% 3 amonyak eklenmesi kurumayı hızlandırır). Kaplamanın son tabakasını kuruttuktan sonra, bloklar (bir zincirli konveyör kullanılarak) model bileşimin eritilmesi için gönderilir.

Sürekli hareket eden bir konveyörün askılarına sabitlenmiş metal yükselticili model setleri, yolluk hunileri yukarı gelecek şekilde sıcak su (85-95 ° C) ile banyoya beslenir. Kabuğun model bileşimi eritildikten 5-10 dakika sonra kalsinasyon için başka bir konveyöre beslenirler. Eritilmiş model bileşimi, banyonun yüzeyinde yüzer ve yeniden kullanım için periyodik olarak toplanır.

Bileşimi erittikten sonra kabuklar, kurutmaya ve müteakip kalsinasyona (veya kalıplama ve kalsinasyona) tabi tutulur. Kurutma sırasında, kabuklar 1,5-2 saat boyunca 150-200 °C'ye kadar ısıtılır.Kurutma, elektrikli veya gazlı kurutucularda veya sürekli kalsinasyon fırınlarının düşük sıcaklık bölgesinde gerçekleştirilir.Kalsinasyon, kurutmadan hemen sonra gerçekleştirilir. İlk olarak, kabuklar özel metal kutularda - kalıbın kütlesini artırmak, ısınmasını veya soğumasını yavaşlatmak ve ince duvarlı dökümlerin imalatında önemli olan sıcak bir kalıba dökülme olasılığını ve ayrıca basınçtan ve metal kütlesinden döküm sırasında bozulmalarını önlemek için şişeler veya ceketler - kalıplanır (dışarıdan dolgu ile kaplanır). Dolgu maddesi olarak bunkerlerden şişeye serbestçe giren kuru kum, krom demir cevheri, metal bilye vb. kullanılır, kabuğun etrafına dökülür ve hafif titreşim yardımıyla sıkıştırılır. Kabuğun deformasyonunu önlemek ve döküm öncesi ve sırasında boyutlarını sabit tutmak için bazen %1-2 boraks veya borik asit formundaki bağlayıcıların eklenmesiyle kuru dolgu kullanılır. Boraks veya borik asit, 600-800 ° C'ye ısıtıldığında erir ve dolguyu katı bir kütle halinde tutar. Aynı amaçla, sıvı dolgu maddeleri kullanılır (sıvı ekşi krema kıvamında): %10-20 (ağırlıkça) kum, %80-40 çimento ve su (kuru karışımın kütlesinin %100'ünün %25-30'u). Şişeye dökülen karışım, kabuğun yüzeyine sıkıca yapışır, havada (veya ısıtma sonucu) hızla sertleşir ve daha sonra kalsinasyon için kalıplara beslenir.

Ateşleme, kalıp imalatındaki en son ve en önemli işlemdir. Kabuklar (dolgulu şişelerde), gaz veya elektrikle ısıtılan kamara veya sürekli fırınlarda 850-950 °C'de 6-8 saat kalsine edilir. Titanyum dökümü için tasarlanan grafit kabuklar, kaplamanın gaz halindeki bileşenlerini uzaklaştırmak için 1000-1100 °C'de kalsine edilir.

Kalsinasyon işleminde, model bileşiminin kalıntıları ve kabuğun gaz halindeki safsızlıkları kalıptan yakılır, kalıbın gaz geçirgenliği artar ve seramik kabuğun oluşum süreci sona erer. Şişelere kalıplanan kabuk kalıpların bir dolgu maddesi yardımıyla kalsinasyonu, kalıpların döküm için hazırlanmasını önemli ölçüde uzatır, bu da hassas dökümlerin üretilmesi için otomatik hat içi bir yöntem kullanıldığında özellikle elverişsizdir. Rusya'da, kabukların doldurulmadan kalsine edilmesi için bir yöntem geliştirilmiştir, bunun sonucunda kalsinasyon süresi 0,5-1,0 saate düşürülür ve kalsinasyondan sonra, ısıtılmış kabuğun etrafında Şekil 1'de gösterilene benzer bir akışkan tabaka oluşturularak doldurma gerçekleştirilir. 72. Bazı durumlarda, küçük bir döküm kütlesi ve alaşım yoğunluğu ile, dolgu kullanılmadan döküm gerçekleştirilir.

Seramik kalıplar, dökümlerin kütlesi ve konfigürasyonu ile alaşımların teknolojik özelliklerine bağlı olarak metalin ve kalıbın belirli sıcaklıklarında dökülür. Alüminyum alaşımlarının döküm sırasındaki sıcaklığı 650-710 °C, kalıplar 50-300 °C, kalay bronzların sıcaklığı 1080-1100 °C ve kalıplar 400-500 °C, alüminyum bronzlar 1120-1140 °C ve kalıplar 650-700 °C, pirinç 950-980 °C ve kalıplar 200-60 °C'dir. 0 °C C, nikel alaşımları 1580-1630 °C ve kalıplar 800-850 °C.

Kalıpların metalle doldurulması genellikle potalardan yapılır. Alaşımlar film oluşumuna yatkınsa, döküm doğrudan fırından yapılır. Daha iyi dökümler elde etmek için, kalıplar bazen dikey dönme eksenine sahip santrifüj makinelere yerleştirilir ve dökülür. Dönme sırasında, merkezkaç kuvvetinin bir sonucu olarak, kalıp boşluğunun iyi bir şekilde doldurulması meydana gelir, yönlü katılaşma ve dökümün yoğunluğunun artması sağlanır. Bazen kalıplar hermetik odalara yerleştirilir ve metal oksidasyonunu önlemek için vakumda veya inert gazların (argon, helyum) atmosferinde döküm yapılır.

Döküm kalıplar, döküm yerlerinde veya konveyörün soğutma kollarında 1-5 saat soğutulur.Soğuyan dökümler nakavt edilir. Farklı yollar kalıp malzemesine ve üretim hacmine bağlıdır.

Kuru dolgulu kalıplar, özel mekanik damperler üzerinde dolgudan ayrılır. Bir bağlayıcıya sahip bir dolgu maddesine sahip formlar, pnömatik bir çekiç kullanılarak veya titreşimli ızgaralar kullanılarak çıkarılır.

Kalıplardan dışarı atıldıktan sonra, refrakter kaplamanın bir kısmı genellikle dökümlerin üzerinde kalır ve bu, özel makinelerde vibrasyonla çıkarılır. Dökümler, presler, aşındırıcı tekerlekler ve mekanik dairesel ve şerit testereler, gaz kesme, torna ve freze makineleri kullanılarak yolluklardan ve yükselticilerden ayrılır.

Son işlem, dökümlerin 105-110 °C'de alkali KOH veya NaOH (%20-40'lık çözeltiler) içinde kaynatılması (liç) ve ardından sıcak suda (dönen bir tamburda) yıkanarak seramik kaplama ve tufal kalıntılarından temizlenmesidir. Dökümlerin kalitesi, malzemenin kimyasal bileşimi ve mekanik özellikleri, yüzeyin durumu ve parçaların boyutlarının ve kütlesinin doğruluğu ile görsel olarak, X-ışını veya gama-ışını iletimi, lüminesan kontrolü, göstergeler ve standartlar kullanılarak kontrol edilir.

Hassas döküm atölyelerindeki ana döküm kusurları boyutsal sapmalar, tıkanmalar ve bozulmuş yüzeydir. Bu evlilik, kabuğun tahrip olması veya deforme olması ve formun metal ile kimyasal etkileşimi sonucunda elde edilir. Dökümlerin yetersiz beslenmesi, kapı besleme sisteminin yanlış tasarımı ve ayrıca yetersiz doldurma, sapmalardan kaynaklanan büzülme gözenekliliği ve sızıntılara bağlı kenar boşlukları mümkündür kimyasal bileşim, ısıl gerilmeler ve formların esnekliğinden kaynaklanan çatlaklar.

Üretim koşullarında, nihai bir evlilik ve düzeltilebilir bir evlilik ayırt edilir. Kusurlar kaynak, kovalama, sıyırma, emprenye ve diğer yöntemlerle düzeltilir.

Kayıp mum dökümler, maliyet açısından nispeten pahalı dökümlerdir, bu nedenle hurda kayıplarının minimumda tutulması istenir. İyi kurulmuş bir prosese sahip atölyelerde, mekanize olmayan üretime kıyasla döküm maliyetinde 1,5-2 kat, bir ton döküm imalatının emek yoğunluğunda ise 2-4 kat azalma elde etmek mümkündür.

Hassas döküm yönteminin özü, modelin kalıbı bozmadan eritilebilen veya çözülebilen bir malzemeden yapılması ve bütünleşik bir şekil elde edilmesidir, bu da dökümlerin yüksek hassasiyetini sağlar. Çoğu zaman, modelin malzemesi eriyebilir mumsu bir kütledir. Hassas döküm, esas olarak çelik ve işlenmesi zor ısıya dayanıklı alaşımlardan 0,5 mm'ye kadar duvar kalınlığına sahip karmaşık konfigürasyonlu dökümler üretir.

Hassas dökümün avantajları: işlenemeyen alaşımlardan döküm yapma imkanı; bazı durumlarda işlemeyi ortadan kaldıran, 4. sınıfa kadar boyutsal doğruluk ve 6. sınıf saflığa kadar pürüzlülük ile dökümlerin elde edilmesi; geleneksel döküm yöntemleri altında ayrı parçalardan bir araya getirilmesi gereken makine bileşenlerinin elde edilmesi olasılığı.

Hassas döküm, tek (pilot), seri ve seri üretimde kullanılabilir. Bu yöntemin ekonomik göstergeleri, uygulamasının rasyonalitesi, döküm aralığına bağlıdır. Bu yöntemle küçük ama karmaşık konfigürasyon, dökümler ve ayrıca boyutsal doğruluk ve döküm yüzeyinin temizliği için yüksek gereksinimlere tabi olan büyük dökümler, işlenmesi zor alaşımlardan dökümler üretmek en uygunudur.

Kayıp Ağda Modelleri döküm için, çoğunlukla organik kökenli, düşük erime noktalı malzemelerin bir karışımından veya alaşımlarından yapılırlar. Başlangıç maddesi olarak parafin, stearin, ceresin, linyit mumu, turba bitümü, rosin, polistiren, polietilen, etil selüloz, yağ asitleri, ozokerit vb.

Model bileşimleri belirli özelliklere sahip olmalıdır: 1) erime noktası 60-100°C, yumuşama başlangıç sıcaklığı çalışma odası sıcaklığından 35-45°C daha yüksek; 2) minimum ve kararlı lineer büzülme, minimum hacimsel ve lineer genleşme; 3) iyi akışkanlık; 4) modellerin yüzeyine zarar vermemek için yeterli güç ve sertlik; 5) işçinin kalıplarının, aletlerinin ve ellerinin yüzeyine minimum kül içeriği ve yapışmazlık; 6) kalıp malzemeleri ve refrakter kaplamalara göre kimyasal inertlik; 7) ısıtma ve yanma sırasında zararlı buharlar yaymaz; 8) çoklu kullanım imkanı; 9) kaplama bileşiminin iyi ıslanabilirliği; 10) düşük hammadde maliyeti. Döküm için yatırım modellerini üretmenin ana yöntemi, macun benzeri bileşimi kalıpların çalışma boşluğuna bastırmaktır, bu da modellerin yüzeylerinin daha iyi doğruluğunu ve temizliğini sağlar.

Bu işlem, sıvı bir eriyikten macun hazırlanmasının ve model kütlenin kalıplara preslenmesinin otomatik olarak gerçekleştirildiği bir kurulumda gerçekleştirilir. Model bileşimi sertleştikten sonra kalıp otomatik olarak açılır, model banyoya itilir. soğuk su, su konveyörü boyunca gönderildiği yerden model montaj bölümüne. Bitmiş modeller kontrol edilir.

Modeller soğuk akan suda veya termostatlarda saklanır. Döküm modelinin üretimi ile eş zamanlı olarak yolluk sisteminin elemanlarının modelleri yapılır: yükseltici ve huni.

Hassas dökümde, diğer yöntemlerle elde edilen dökümlerde olduğu gibi, dökümlerin metal kalitesine de aynı gereklilikler uygulanır. Bu nedenle, hassas döküm için herhangi bir eritme ünitesinden gelen metal de kullanılabilir. Döküm kalıpları için metalin eritilmesi, geleneksel teknolojiye göre gerçekleştirilir.

Kalıplar soğuduktan sonra dökümler özel tesisatlarda (pnömatik) 180° döndürülmüş balonlarla dökülerek dolgunun şişeden dışarı taşması sağlanır. Dökümlerin yolluklardan ayrılması aşağıdaki şekillerde gerçekleştirilir: 1) titreşimli tesislerde; 2) dökümlü bir yükselticiyi bir kesme kalıbından zorlayarak; 3) demir testereleri, dairesel testereler, kesiciler ve öğütücülerle kesme; 4) bir kar segmenti ve bazen gaz brülörlü bir yükseltici; 5) anot-mekanik kesim.

Liç, dökümleri seramik kabuktan temizlemek için yaygın olarak kullanılır: özel sepetlerdeki parçalar, %50 KOH çözeltisi ile 140 ° C'ye ısıtılmış bir banyoya daldırılır; alkali ile etkileşime giren seramik kabuk yok edilir.

Yolluk kalıntıları zımpara makinelerinde veya yarı otomatik temizleme makinelerinde temizlenir.

Yatırım dökümleriözünde, eski çağlarda mum modellere sanat ve takı dökümü için kullanılan geliştirilmiş bir yöntemdir.

Hassas döküm ürünlerinin boyutsal doğruluğu büyük önem Sahip değil. Balmumu dökümü ayrıca emek yoğun işleme operasyonları kullanılmadan karmaşık konfigürasyona sahip ürünler üretmek için de kullanılmıştır.

Geleneksel kum döküm ile karşılaştırıldığında hassas döküm aşağıdaki avantajlara sahiptir:

1. OST 1010, OST 1024 ve OST 1025'e göre 4. - 5. sınıflardaki dökümlerde yüksek yüzey kalitesi ve boyutsal doğruluk elde edilmesi.

2. İşlenemeyen alaşımlardan olanlar da dahil olmak üzere, işlenmeden döküm parçaların kullanılması.

3. Et kalınlığı 0,3 mm'ye kadar olan en karmaşık konfigürasyondaki parçaların imalatı.

4. Teknolojik süreci, kolayca makineleştirilebilen ve otomatikleştirilebilen basit işlemlere bölme olasılığı.

5. Yeni ürünlerin üretimini hızlı bir şekilde kurmanıza izin veren teknolojik sürecin esnekliği.

6. Döküm için minimum metal tüketimi.

Hassas döküm ile üretilen dökümlerin doğruluğu ve yüzey kalitesi aşağıdaki faktörlere bağlıdır:

1) kalıp yüzeyinin elde edilmesi ve durumu (döküm, işlenmiş, parlatılmış, krom kaplama, vb.);

2) kalıp tasarımı (kalıp parçalarının bağlantısının mekanizasyonu ile ve mekanizasyon olmadan);

3) kullanılan model bileşimlerinin türü ve eriyebilir modeller elde etme yöntemleri (model bileşimin serbest olarak dökülmesi veya macunla presleme);

4) birinci kat seramik kaplamadaki kuvars kumunun tane boyutları;

5) seramik kabuklardan (su, buhar, hava ile) bir model bileşimi eritme yöntemleri ve ikincisi için kalsinasyon modları (optimal, hızlandırılmış);

6) döküm duvarlarının kalınlığı (kalınlık arttıkça yanık oluşumu olasılığı artar);

7) döküm malzemesinin kimyasal bileşimi.

Hassas döküm ile elde edilen dökümlerin yüzey temizliği GOST 2789-59'un 2. - 6. sınıfına uygun olmalıdır.

Hassas dökümün uygun üretim hacmi, küçük bir parça dökümün imalatında karşılığını vermeyebilecek kalıp yapım maliyetine bağlıdır. Hassas döküm ile döküm üretme süreci, aşağıdaki genişletilmiş teknolojik işlemlerden oluşur:

1. Bir detay çiziminin ve teknolojik dokümantasyonun geliştirilmesi.

2. Teknolojik ekipman üretimi.

3. Hassas döküm modellerinin ve yolluk sisteminin imalatı.

4. Modellerin kalite kontrolü ve bloklara montajı.

5. Modellerin refrakter kaplamasının hazırlanması.

6. Model bloğun yüzeyine refrakter kaplama uygulanması ve kurutulması.

7. Kalıp yapma ve tavlama.

8. Metal eritme ve kalıp dökümü.

9. Dökümlerin nakavt edilmesi, kesilmesi, temizlenmesi ve ısıl işlemi.

10. Dökümlerin kalite kontrolü ve kabulü.

Dökümün yoğunluğu büyük ölçüde parçanın kalıp döküldüğündeki konumuna bağlıdır. Çeliğin katılaşması sırasındaki hacimsel büzülmesinin telafisi, yükselticiler için uygun bir cihaz ve bir besleme yolluk sistemi ile sağlanabilir. Bu nedenle, bir dökümü üretmek için teknolojik bir süreç geliştirirken, döküm sırasında kar için minimum metal tüketimi ile dökümü besleme koşullarını sağlayacak şekilde parçanın böyle bir konumunu seçmek gerekir. Bu durumda, küçük duvar kalınlıklarına sahip çelik dökümlerin üretimi için teknolojik bir işlemin geliştirilmesine yönelik genel yönergeler yönlendirilmelidir. Yolluk sisteminde konsantre sıvı metal ile dökümün beslenmesi çok etkilidir.

İÇİNDE fikir:

Yatırım modellerinin kullanımı oldukça popüler bir dökümhane üretim yöntemidir. Yöntem, teknolojik sürecin karmaşıklığı ve hazırlık süreçleri için yüksek işçilik maliyetleri ile ayırt edilir. Bu nedenle, boyutları doğru bir şekilde gözlemlemek ve parça yüzeylerinin yüksek kalitesini sağlamak için gerekli olduğu yerlerde kullanılır. Türbin kanatları ve yüksek performanslı aletler, takma dişler ve mücevherlerin yanı sıra karmaşık konfigürasyondaki heykeller bu şekilde dökülüyor. Kayıp mum dökümünün özü, döküm kalıbının tek parça olmasıdır, kalıplama sırasında düşük erime noktalı malzemelerden yapılmış bir model çıkarılmaz, eritilir. Bu, boyutlara ve kabartmaya dikkatle uyulmasını sağlar. Modelden kalan boşluğa metal dökülür. Soğuma tamamlandıktan sonra kalıp parçalanır ve ürün çıkarılır. Büyük seri dökümlerde ürün maliyeti düşer.

yöntemin avantajları

Hassas dökümün ana avantajı, kalıp transferinin doğruluğu ve düşük yüzey pürüzlülüğüdür. Ek olarak, başka avantajlar da vardır:

- Hafif talaşlı imalata maruz kalan alaşımlardan parça üretimi mevcuttur.

- Daha fazla işleme ihtiyacını azaltır.

- Aksi takdirde parçalar halinde yapılması ve bir araya getirilmesi gereken ürünler dökümdür.

- Büyük serilerle, belirli emek yoğunluğunda (bir ürün başına) ve maliyetinde bir azalma sağlanır.

- Dökümün kendisinin hazırlık işlemlerinin mekanizasyonu ve kısmi otomasyonu olasılığı.

Bu avantajlar, yöntemi, özellikle modern aşamalı dökme yöntemleriyle birlikte, günümüz metalürjisinde en popüler ve kullanılan yöntemlerden biri haline getirmektedir.

Kayıp Balmumu Döküm Dezavantajları

Görünüşe göre yöntemin şüphesiz avantajları, diğer yöntemler arasındaki üstünlüğünü sağlamalıydı. Ancak, hassas döküm yönteminin popülaritesine rağmen dezavantajları, yaygın olarak benimsenmesini engellemiştir. Ana dezavantaj, çok aşamalı sürecin karmaşıklığıdır. Hazırlık aşamaları için oldukça karmaşık ve pahalı teknolojik donanımlar gerektirmektedir. Küçük partiler halinde üretilen basit ürünler için bu yöntemin maliyeti daha yüksektir.

Ekonomik olarak etkili uygulama hassas döküm, yöntemin avantajları ve dezavantajları karşılaştırılır, seçim kararı fiyat / kalite oranının değerlendirilmesi temelinde verilir. Bu nedenle, esas olarak türbin kanatları, heykeller, yüksek hızlı aletler vb. gibi başka bir şekilde elde edilmesi zor olan en kritik ve pahalı ürünler için kullanılır.

teknoloji

Hassas döküm teknolojisi, nispeten emek yoğun olan çok aşamalı bir üretim sürecidir. İlk aşamada bir ana model yapılır, nihai ürünün tüm aşamalarından geçtikten sonra çalışan modellerin imalatında standart haline gelir. Bir ana modelin üretimi için hem özel model kompozisyonları hem de geleneksel olanlar - alçı veya ahşap kullanılır. Ana modelin malzemesi, gücü ve işleme kolaylığını birleştirmelidir.

Ayrıca hassas döküm teknolojisi, tüm çalışan modellerin içine döküleceği bir kalıbın oluşturulmasını sağlar. Kalıplar alçıdan, daha az yaygın olarak metalden yapılır. Yapısal olarak mutlaka sökülebilir ve tekrar tekrar kullanım için tasarlanmış olmalıdır. Kalıp bir model bileşimi ile doldurulur, sertleştikten sonra demonte edilir ve bir sonraki çalışan model çıkarılır.

Benzersiz parçaların veya küçük tirajların üretiminde, bir ana düzen ve bir kalıp oluşturma aşamaları atlanır ve malzeme manuel olarak kalıplanarak bir düzen (veya birkaç) yapılır.

Hassas döküm sürecindeki bir sonraki adım, bir maket (veya bir maket bloğu) etrafında bir döküm kalıbının imalatıdır. Bu matrisler yapısal olarak zaten ayrılmaz ve tek kullanımlıktır, bu da ürünün boyutlarına ve pürüzlülüğüne dikkatle uyulmasını mümkün kılar. Modern endüstride, doğru ve pahalı parçaların üretimi için iki tür kalıp kullanılır - zemine dökmek için geleneksel kum-kil kalıpları ve kabuk kalıpları.

Kalıp tamamlandıktan sonra ısıtılarak veya kızgın buhar üflenerek model kalıptan eritilir. Kabuk kalıpları ayrıca 1000 ˚С'ye kadar ısıtılarak güçlendirilir.

Sürecin son aşaması, ürünün fiili olarak dökülmesi, doğal koşullarda veya özel bir yöntemle termostatta soğutulması, kalıbın tahrip edilmesi ve ürünün temizlenmesidir. Yöntem, birkaç gramdan onlarca kilograma kadar olan yüksek kaliteli dökümlerin elde edilmesini sağlar.

Model kompozisyonları

Mizanpaj üretimi için malzeme belirli özelliklere sahip olmalıdır. Aşağıdaki gibi özelliklere sahip olmalıdır:

- Katı fazda plastisite. Gelecekteki ürünün şeklini doğru bir şekilde tekrarlamak ve gerekirse düzeltmek gerekir.

- Kuvvet. Model, etrafında bir şekil oluşturma sürecine deformasyon olmadan dayanmalıdır.

- eriyebilirlik. Bir modelin işlenmesi çok fazla zaman ve enerji gerektirmemelidir.

- Erimiş durumda akışkanlık. Kompozisyon, kabartmanın tüm girintilerine ve detaylarına kolayca nüfuz etmeli ve gelecekteki detayların ana hatlarını tam olarak tekrar etmelidir.

- karlılık. Büyük serilerin üretimi için özellikle önemlidir.

Model bileşimleri için genellikle bir stearin ve parafin karışımı kullanılır. Bu malzemeler, parafinin yetersiz erime noktasını ve stearinin aşırı viskozitesini dengeleyerek birbirlerinin parametrelerini başarıyla tamamlar.

Endüstride daha az popüler olan, linyit mumu bazlı bileşimlerdir. Ana özellikleri nem direnci, dayanıklılık ve özellikle ürün modelleme için değerli olan çok düzgün kaplamalar oluşturma yeteneğidir.

Kahverengi kömür mumu, parafin ve stearin karışımından oluşan bileşimler de kullanılır.

Kalıp yapımı

Özgün ürünlerin üretimi için model malzemeden bir parça manuel olarak veya şablonlara göre kesilerek layout hazırlanır. Döner gövde şeklindeki modeller de torna tezgahlarında yapılır. Son zamanlarda, modellerin 3D baskı yöntemi giderek daha yaygın hale geldi. Hem tekli düzenler hem de küçük seriler için uygundur.

Modern bir endüstriyel 3B yazıcının maliyeti hala yüksektir, ancak bir üründen diğerine yeniden yapılandırma kolaylığı nedeniyle, çok sayıda heterojen küçük seri sipariş durumunda model yapmak için etkili bir araç haline gelebilir.

üretmek için çok sayıda aynı düzenler, alçı, kauçuk, silikon veya metalden bir matris yapılır. Çalışma düzenleri sırayla bir matrise dökülerek üretilir. Tasarım gereği, belirli sayıda model üretme olasılığını sağlamak için kalıp katlanabilir olmalıdır. Seçilen malzeme de böyle bir imkanı sağlamalıdır, bu nedenle yerleşime göre mukavemet, yoğunluk, düşük pürüzlülük ve kimyasal inertlik gibi gereksinimler ona yüklenir. Bitmiş maketlerin kolayca çıkarılabilmesini ve boyutların yapıştırılabilmesini sağlamak için kalıp maddesinin makete minimum düzeyde yapışması gerekir. Kalıbın önemli bir özelliği, özellikle büyük seriler için mukavemeti ve aşınma direncidir.

Modeller ve bloklar yapmak

Yatırım modellerinin imalatında yaygın olarak kullanılan bir yöntem, bunları düşük basınç altında kalıplara dökmektir. Sıvı karışımın enjeksiyonu, hem manuel olarak, pistonlu şırıngalar hem de mekanik, hidrolik veya pnömatik süper şarj cihazları kullanılarak gerçekleştirilir. Kahverengi kömür mumu kullanılması durumunda, yüksek viskozitesinden dolayı bileşimin sağlanması için boru hatlarının ısıtılması gerekir. Genişletilmiş polistiren modeller, otomatik kalıplama makinelerinde ekstrüzyonla yapılır.

Küçük dökümlerin seri üretimi durumunda ekonomik verimliliği artırmak ve emek yoğunluğunu azaltmak için yerleşimleri bloklar halinde birleştirilir. Yolluk sistemleri, bir el havyası kullanılarak yolluklara ayrı düzenler eklenerek blokların üzerinde oluşturulur. Tek döküm veya küçük seri olması durumunda, modeller elle yapılır.

Şekillendirirken, eriyiğin çalkantılı olmayan bir akışını, matrisin tüm elemanlarının düzgün bir şekilde doldurulmasını sağlamak gerekir. PGS'den bir kalıbı doldururken, yolluklar arasındaki tüm açıklıkların eşit şekilde doldurulmasını izlemek ve bunların hasar görmesini önlemek de gereklidir.

kalıp yapmak

Dikkate alınan hassas döküm yönteminde, iki ana kalıp türü vardır:

- Kum-kil karışımları (SGM).

- Kabuk.

PGS'den yapılan hassas döküm kalıpları, çoğunlukla çok yüksek doğruluk gerektirmeyen küçük ürün serilerinin üretiminde kullanılır. Üretim süreci oldukça emek yoğundur ve modelleyiciler ve kalıpçılar için yüksek ve çoğu zaman benzersiz beceriler gerektirir. Kısmi mekanizasyon, yalnızca kalıp kumunun hazırlanması ve doldurulması, sıkıştırılması gibi belirli işlemlere uygundur.

Shell kalıplar ise aksine özel imalat hassasiyeti gerektiren parçaların üretilmesinde kullanılır. Üretim süreci daha karmaşık ve uzundur, ancak mekanizasyona daha uygundur.

Yere döküm

Bu, insanlığın hakim olduğu en eski metal işleme yöntemidir. Metal ürünlerin silah, alet veya mutfak eşyası olarak, yani yaklaşık 5 bin yıl önce kullanılmaya başlanmasıyla eş zamanlı olarak atalarımız tarafından ustalaştı. Erimiş metal, kum ve kil karışımından hazırlanmış bir matrise dökülür. Metal işleme için en eski yerler, yakınlarda külçeler ve plaserler şeklinde metal birikintilerinin bulunduğu yerlerde ortaya çıktı. Tipik bir örnek, dökme demir dantel dökümüyle dünyaca ünlü Urallar'daki Kasli bitkisidir.

Kayıp mum döküm yöntemi, hem demirli hem de demirsiz metal ürünlerin imalatında kullanılır. Ve sadece sıvı fazda (titanyum gibi) artan bir reaksiyon eğilimi sergileyen metaller için, diğer bileşimlerden matrisler yapmak gereklidir.

PGS'de döküm aşağıdaki aşamalardan oluşur:

- model yapımı;

- şişe hazırlama;

- karışımın şişeye doldurulması ve sıkıştırılması;

- metal döküm;

- dökümün çıkarılması ve temizlenmesi.

PGS'den Form - tek kullanımlık. Bitmiş ürünü elde etmek için kırılması gerekecek. Aynı zamanda çoğu karışımlar ikincil kullanım için mevcuttur.

ASG için malzemeler olarak, içeriği yüzde 3 ila 45 arasında değişen, ağırlıklı olarak çeşitli tane boyutlarında kuvars kumları ve plastik killerden oluşan bileşimler kullanılır. Yani örneğin artistik dökümler %10-20 kil içeriğine sahip bir karışım kullanılarak üretilir, özellikle büyük dökümler için kil içeriği %25 olarak ayarlanır.

İki alt tip kullanılır:

- Kaplama karışımları. Kalıbın iç yüzeyinde bulunurlar ve erimiş metal ile etkileşime girerler. Isıya dayanıklı olmalı, sıcaklık farkları ve bunun sonucunda oluşan gerilimler tarafından tahrip edilmemelidirler. Bu karışımlar, yüzeyin ayrıntılarını dikkatlice iletmek için ince bir taneye sahiptir. Karışımın gaz geçirme kabiliyeti de çok önemlidir.

- Dolgu karışımları. Kaplama tabakası ile şişenin duvarları arasında dolgu yapmak için kullanılırlar. Dökülen metalin ağırlığına dayanmalı, ürünün şeklini korumalı ve gazların zamanında ve tamamen çıkarılmasına katkıda bulunmalıdırlar. Daha ucuz kum sınıflarından yapılırlar ve yeniden kullanılabilirler.

Döküm gazları, kalıp kumunun kütlelerinden değil de yolluk sisteminden kaçarsa, dökümde bozulmalar meydana gelir ve bu da evliliğe yol açar.

Yere dökmenin geleneksel teknolojisi, A. Tarkovsky'nin "Andrei Rublev" filminde ayrıntılı olarak gösterilmektedir. Kısa öykü The Bell'de, merhum bir ustanın oğlu olan genç adam Boriska, bir dökümhane arteline başkanlık eder ve bir kilise çanı atar.

Kabuk dökümü

Kabuk kalıplarda hassas döküm yöntemi, ürün boyutlarının en iyi şekilde aktarılması ve düşük yüzey pürüzlülüğü ile karakterize edilir. Model, linyit mumu gibi eriyebilir bileşiklerden yapılmıştır. Dökümhaneler ayrıca parafin-stearin bileşimini eşit oranlarda yaygın olarak kullanır. Büyük boyutlu dökümlerde, modeli deformasyondan korumak için model malzemesine tuzlar eklenir. Bir çözeltiye daldırma yöntemiyle model, yüksek sıcaklıkta süspansiyonla 6-10 kat halinde kaplanır.

Hidrolize silikatlar bir bağlayıcı görevi görür; elektrokorindon veya kuvars kristalleri ısıya dayanıklı serpme olarak alınır. Kabuk kalıplarının üretimi için malzemeler, yüksek mukavemet, düşük higroskopisite ve mükemmel gaz geçirgenliği ile karakterize edilir.

Model, gazlı amonyak atmosferinde kurutulur. Bir sonraki aşamada parafin modeli çıkarmak için kalıp 120 ˚C'ye ısıtılır. Karışımın kalıntıları, yüksek basınç altında aşırı ısıtılmış buharla uzaklaştırılır. Daha sonra kalıp, 1000 ˚С'ye kadar bir sıcaklıkta kalsine edilir, bu da nihai sabitlenmesine ve döküm işlemi sırasında gaz şeklinde salınabilen maddelerin çıkarılmasına yol açar.

Kabuk, çelik bilye ile kaplı bir tür şişeye yerleştirilir. Bu, kalıbı eriyik ile doldururken konfigürasyonun korunmasına yardımcı olur ve aynı zamanda dökümün soğutulma koşullarını iyileştirir. Eriyik, 1000 ˚С'ye ısıtılmış kalıplara dökülür. Ürünü soğuttuktan sonra özel program termostatta kalıp parçalanır, döküm çıkarılır ve temizlenir.

Bu döküm yönteminin ana avantajı, ürünün yüksek boyutsal doğruluğu ve düşük yüzey pürüzlülüğüdür.

Yöntemin ek avantajları:

- İşlenmesi zor alaşımlardan döküm parçalar.

- Aksi takdirde parçalar halinde dökülmesi ve ardından bir araya getirilmesi gereken döküm ürünleri.

Bu hassas döküm yönteminin dezavantajları, düşük metal kullanımı ve artan emek yoğunluğudur.

hassas döküm

Hassas döküm, hem teknolojiye hem de nihai ürünün kendisine verilen isimdir. Yüksek döküm doğruluğu, kalıbın hazırlanması sırasında ürünün modelini ondan çıkarmaya gerek olmamasıyla sağlanır. Geleneksel yöntemi kullanırken, bir döküm matrisinin üretimi karmaşık ve çok zaman alan çok aşamalı bir süreçtir. Bu, özellikle girintiler, çöküntüler ve iç boşluklar içeren karmaşık bir konfigürasyonun döküm parçaları için geçerlidir.

Örneğin, değişken bir yüzey eğriliğine sahip olan dökme demir veya bakır bir vazoyu dökerken birçok numara kullanmanız gerekir. Böylece önce muflanın alt yarısı doldurulur, ardından model çıkarılır, ters çevrilir ve üst yarısı sıkıştırılır. Model kompozit yapılmalıdır, vazo kulpları iki elemandan yapılmıştır, bunlar model boşluğundan iki aşamada dışarı çekilir - önce alt eleman, sonra üst kısım. Tüm bu çok sayıda döndürme ve sürükleme, kalıp yüzeyinin bütünlüğü üzerinde ve nihayetinde dökümün boyutlarının ve yüzey kalitesinin korunmasının doğruluğu üzerinde olumlu bir etkiye sahip olamaz. Ek olarak, şişelerin parçalarının tam olarak hizalanması ve bunların birbirine güvenilir bir şekilde sabitlenmesi sorunu devam etmektedir.

Hassas döküm imalatı bu eksikliklerden yoksundur, bu kadar yüksek bir modelci niteliği gerektirmez ve döküme hazırlık işlemlerinin emek yoğunluğunu önemli ölçüde azaltır. Bu, özellikle büyük döküm serilerinde belirgindir.

Yöntem, GOST 26645-85'e göre 2-5. doğruluk sınıfına ulaşmayı sağlar. Bu, türbin bıçakları, yüksek performanslı freze bıçakları ve matkaplar dahil kesme aletleri, kritik yüksek yüklü braketler, araçların küçük yüksek yüklü parçaları, takım tezgahları ve diğer karmaşık mekanizmalar gibi yüksek hassasiyetli ürünlerin dökümünü mümkün kılar.

Yüksek boyutsal doğruluk ve yüksek yüzey sınıfı, metal tasarrufu sağlayan ve üretim maliyetlerini azaltan dökümün daha fazla işlenmesi ihtiyacını en aza indirir.

Teçhizat

Gerekli hassas döküm ekipmanı çeşitli ve karmaşıktır. İşletmeler bunları bir şantiye, atölye veya ayrı üretim olarak organize edilmiş tek ve iyi işleyen bir komplekste birleştirir.

Kompleksin bileşimi, dökümlerin üretim ölçeğine, boyutlarına, konfigürasyonuna ve dolaşımına bağlıdır.

Bu nedenle, protez ve mücevher üretiminde ekipman şunları içerecektir:

Bu üretim kompleksi, bir masaya ve bir dolaba kolayca sığabilir. Örneğin alüminyum dökümler - bir cihazın parçaları - seri üretimi planlanıyorsa, aşağıdakiler için ekipman gerekli olacaktır:

- seramik kalıpların kalıplanması ve dökülmesi;

- kurutma kalıpları;

- model malzemeyi eritmek ve ısıya dayanıklı bir tabaka uygulamak;

- döküm malzemesinden dökümlerin temizlenmesi.

Ve son olarak, bir eriyik elde etmek ve bir kalıba dökmek için tasarlanmış dökümhane kompleksinin gerçek ekipmanı. Döküm ekipmanı olabilir:

- düşük basınç altında;

- merkezkaç;

- olağan yerçekimi yolunda.

Enjeksiyon kalıplama ve savurma döküm tesisleri, atölye atmosferinden izole edilmiş, oldukça mekanize ve otomatikleştirilmiş ayrı bir üretim kompleksidir. El işçiliğini ve insanın zararlı koşullara maruz kalmasını en aza indirirler. Komplekslerin bulunduğu sızdırmaz odalar, işletmenin çevre dostu olma özelliğini önemli ölçüde artıran egzoz gazlarının tamamen yakalanmasını ve saflaştırılmasını sağlar.

Kayıp mum döküm, özellikle gelişmiş kalıp yapımı ve döküm yöntemleriyle birlikte oldukça yüksek bir gelişme potansiyeline sahiptir.

Kayıp mum dökümü (LWM), mum dökümü veya yok edilebilir kalıp dökümü olarak da adlandırılan endüstriyel bir süreçtir. Ürün çıkarıldığında kalıp yok olur. Kayıp mum modelleri, hem mühendislik hem de sanat dökümünde yaygın olarak kullanılmaktadır.

uygulama alanı

Proses teknolojisinin özellikleri, LVM yönteminin geniş bir yelpazede uygulanmasına izin verir: büyük işletmelerden küçük atölyelere. Ayrıntılı figürinler, hediyelik eşyalar, oyuncaklar, yapısal parçalar, mücevherat üretimi için ev, kişisel ve ticari amaçlar için kayıp mum dökümü de mümkündür. Hemen hemen tüm metaller dolgu maddesi olarak kullanılabilir:

- çelikler (alaşımlı ve karbon);

- demir dışı alaşımlar;

- dökme demir;

- işlenemeyen alaşımlar.

Bununla birlikte, teknoloji evrenseldir - karmaşık şekillerden nispeten büyük yapılar üretmek oldukça mümkündür. Teknik süreci kolaylaştırmak için özel hassas döküm ekipmanı ve özel programlar kullanan 3D modelleme kullanılır.

Seramik kalıplarda döküm

Ürünlere yönelik gereksinimlere bağlı olarak çeşitli, en uygun teknolojiler kullanılmaktadır. Hassas hassas döküm (TLVM), minimum duvar kalınlığı ve yüzey pürüzlülüğü ile en karmaşık konfigürasyon dökümlerini yüksek hassasiyetle elde etmenizi sağlar. TLVM için mum model, seramik bazlı bir sıvı karışımına daldırılır. Seramik karışımı kurur ve kalıp kabuğunu oluşturur. Bu işlem istenilen kalınlığa ulaşılana kadar tekrarlanır. Balmumu daha sonra bir otoklavda çıkarılır. Ancak bu yöntem, yüksek maliyet, teknolojik sürecin süresi, üretim alanına zararlı maddelerin salınımı ve seramik kalıp kalıntıları ile çevre kirliliği ile karakterize edilir.

XTS'den kalıplara döküm

Çoğu durumda, evde zanaat yaparken, karmaşık konfigürasyondaki dökümlere düşük pürüzlülük gereksinimleri uygulanmaz ve bazı sanatsal dökümler için, düzgün pürüzlü bir yüzey sadece kabul edilebilir değil, aynı zamanda bir tasarım kararıdır. Bu durumda hassas döküm kullanılması tavsiye edilir.

Pürüzsüz yüzey gerektirmeyen ürünler için geliştirilen teknoloji oldukça basittir. Böyle bir yüzey, soğukta sertleşen karışımlardan (CTS) kalıplara dökülerek elde edilebilir. Bu süreç çok daha basit, daha ucuz ve çevre dostu.

Bununla birlikte, bu hassas döküm yöntemi, hassas döküm kalıpları kullanılarak karmaşık dökümlerin elde edilmesine izin vermez. Bu, şekillerin işlenmesi sırasında model bileşiminin önemli bir kısmının kalıp boşluğunda kalması ve yalnızca kalsinasyon ile çıkarılabilmesi gerçeğiyle açıklanmaktadır. Model bileşimin kalsinasyonu, yani tutuşma sıcaklığına kadar ısıtılması reçine bağlayıcı CTS'nin yok olmasına yol açar. Metal, model bileşiminin kalıntılarıyla birlikte bir kalıba döküldüğünde yanarak kalıptan metal emisyonlarına yol açar.

Sıvı cam karışımlarının kullanımı

Bazı döküm türlerinin imalatında CTS teknolojisinin eksikliklerini gidermek, sıvı katalizörlü (LCG) sıvı cam karışımlarında hassas döküme izin verir. Kum bazının ağırlıkça %3-3,5 miktarında sıvı cam ve yaklaşık %0,3 oranında katalizör içeren bu karışımlar yurt dışında 80'li yılların başında kullanılmaya başlanmış ve halen kullanılmaktadır. Araştırmalara göre bu karışımlar, birinci nesil JSS'den farklı olarak çevre temizliği, iyi nakavt ve dökümlerde hafif yanık izleri ile ayırt ediliyor.

Hassas döküm: teknoloji

LVM süreci, model kompozisyonlarının hazırlanması, döküm ve yolluk sistemlerinin modellerinin üretilmesi, modellerin boyutlarının bitirilmesi ve kontrol edilmesi ve ayrıca bloklar halinde birleştirilmesi işlemlerini içerir. Modeller, kural olarak, çok bileşenli bileşimler, mum kombinasyonları (parafin-stearin karışımı, doğal sert mumlar, vb.) Olan malzemelerden yapılır.

Model bileşimlerinin imalatında, mum modellerin kalıplardan eritilmesi sırasında toplanan geri dönüşün %90'a kadarı kullanılır. Model kompozisyonunun geri dönüşü sadece yenilenmemeli, aynı zamanda periyodik olarak yenilenmelidir.

Model yapımı altı adımdan oluşur:

- kalıp hazırlama;

- bir model bileşiminin boşluğuna sokulması;

- modeli sertleşene kadar tutmak;

- kalıbın sökülmesi ve modelin çıkarılması;

- oda sıcaklığına kadar soğutun.

Proses Özellikleri

LVM'nin özü, bir silikon veya mum modelin bir iş parçasından ısıtılarak eritilmesi ve boşalan alanın metal (alaşım) ile doldurulmasıdır. Sürecin bir dizi özelliği vardır:

- Kalıp kumu imalatında, bir bağlayıcı çözelti ile bir arada tutulan refrakter ince taneli malzemelerden oluşan süspansiyonlar yaygın olarak kullanılmaktadır.

- Metalleri (alaşımları) dökmek için, modele refrakter bir kaplama uygulanarak, kurutularak, ardından modelin eritilmesi ve kalıbın tavlanmasıyla elde edilen tek parça kalıplar kullanılır.

- Dökümler için, kalıp yapım sürecinde yok oldukları için tek kullanımlık modeller kullanılır.

- İnce taneli refrakter toz benzeri malzemeler sayesinde, yeterince yüksek bir döküm yüzey kalitesi sağlanır.

LVM'nin Avantajları

Hassas dökümün avantajları açıktır:

- çok yönlülük Döküm ürünleri için herhangi bir metal ve alaşım kullanabilirsiniz.

- Herhangi bir karmaşıklığın konfigürasyonlarını alma.

- Yüksek yüzey kalitesi ve üretim hassasiyeti. Bu, sonraki maliyetli metal işçiliğini %80-100 oranında azaltır.

LVM'nin dezavantajları

Ürünlerin rahatlığına, çok yönlülüğüne ve uygun kalitesine rağmen, hassas döküm kullanılması her zaman tavsiye edilmez. Dezavantajlar temel olarak aşağıdaki faktörlerle ilgilidir:

- Döküm üretim sürecinin süresi ve karmaşıklığı.

- Aşırı pahalı kalıp malzemesi.

- Çevreye büyük yük.

Evde ürün yapmaya bir örnek: hazırlık aşaması

Evde kayıp mum dökümü, metalürjide derin bilgi gerektirmez. Öncelikle metalde tekrarlamak istediğimiz bir model hazırlayalım. Bitmiş ürün bir düzen olarak aşağı inecektir. Ayrıca figürin, kil, heykelsi hamuru, ahşap, plastik ve diğer yoğun plastik malzemelerden bağımsız olarak yapılabilir.

Modeli, kelepçelerle veya kasayla sabitlenmiş katlanabilir bir kabın içine yerleştiriyoruz. Şeffaf bir plastik kutu veya özel bir kalıp kullanmak uygundur. Kalıbı doldurmak için silikon kullanacağız: mükemmel detay sağlayacak, en küçük çatlaklara, deliklere, çöküntülere nüfuz edecek ve çok pürüzsüz bir yüzey oluşturacaktır.

İkinci adım: silikon ile doldurma

Hassas hassas döküm gerekiyorsa, kalıp yapmak için sıvı kauçuk vazgeçilmezdir. Silikon, farklı bileşenlerin (genellikle iki) karıştırılması ve ardından ısıtılmasıyla talimatlara göre hazırlanır. En küçük hava kabarcıklarını gidermek için sıvı kauçuk içeren bir kabın özel bir portatif vakum aparatına 3-4 dakika yerleştirilmesi tavsiye edilir.

Bitmiş sıvı kauçuğu modelin bulunduğu kaba dökün ve yeniden vakumlayın. Daha sonra silikonun sertleşmesi zaman alacaktır (talimatlara göre). Kullanılan yarı saydam malzemeler (kaplar ve silikonun kendisi), küf oluşum sürecini kişisel olarak gözlemlemenizi sağlar.

Ele geçirilen kauçuğu, içindeki modelle birlikte kaptan çıkarıyoruz. Bunu yapmak için kelepçeleri (muhafaza) serbest bırakıyoruz ve kutunun iki yarısını ayırıyoruz - silikon düz duvarlardan kolayca uzaklaşıyor. Sıvı kauçuğun tamamen sertleşmesi 40-60 dakika sürecektir.

Üçüncü aşama: Balmumu maket yapmak

Hassas döküm, eriyebilir malzemenin eritilmesini ve elde edilen boşluğun erimiş metal ile değiştirilmesini içerir. Balmumu kolay eridiği için kullanıyoruz. Yani, bir sonraki görev, kullanılan orijinal modelin balmumu kopyasını yapmaktır. Bu, bir kauçuk kalıbın oluşturulmasını gerektiriyordu.

Silikon boşluğu dikkatlice uzunlamasına kesin ve modeli çıkarın. Burada küçük bir sır var: şekli daha sonra doğru bir şekilde birleştirmek için, kesimin pürüzsüz değil, zikzak yapılması önerilir. Formun ekli parçaları düzlem boyunca hareket etmeyecektir.

Silikon kalıpta oluşan boşluğu sıvı mum ile dolduruyoruz. Ürün kendisi için hazırlanıyorsa ve eşleşen kısımlarda yüksek hassasiyet gerektirmiyorsa her bir yarıya ayrı ayrı mum döküp sertleştikten sonra iki parçayı birleştirebilirsiniz. Modelin siluetini doğru bir şekilde tekrarlamak gerekirse, lastik yarımlar bağlanır, sabitlenir ve elde edilen boşluğa bir enjektör kullanılarak sıcak balmumu pompalanır. Tüm boşluğu doldurup sertleştiğinde silikon kalıbı söküyoruz, mum modeli çıkartıyoruz ve kusurları düzeltiyoruz. Bitmiş metal ürün için bir prototip görevi görecek.

Dördüncü aşama: kalıplama

Şimdi, balmumu eritildikten sonra metal alaşım için bir kalıp haline gelecek olan balmumu figürünün dış yüzeyinden ısıya dayanıklı dayanıklı bir tabaka oluşturmak gerekiyor. Bir kristobalit karışımı (kuvars modifikasyonu) kullanan hassas döküm yöntemini seçelim.

Metal silindirik bir şişede (sıkıştırma sırasında kalıp kumunu tutan bir cihaz) bir model oluşturuyoruz. Şişeye yolluk sistemli lehimli bir model kuruyoruz ve kristobalit bazlı karışımı dolduruyoruz. Hava ceplerini zorlamak için onları bir vibro-vakum aparatına yerleştiriyoruz.

Son aşama

Karışım koyulaştığında geriye mumu eritmek ve metali boş alana dökmek kalır. Evde hassas döküm işlemi en iyi şekilde nispeten düşük sıcaklıklarda eriyen alaşımlar kullanılarak yapılır. Döküm silumin (silikon + alüminyum) mükemmeldir. Malzeme aşınmaya dayanıklı ve serttir, ancak kırılgandır.

Erimiş silumini döktükten sonra sertleşmesini bekliyoruz. Daha sonra ürünü hendekten çıkarır, yolluğu çıkarır ve kalıp kumu kalıntılarından temizleriz. Önümüzde neredeyse bitmiş bir parça var (oyuncak, hatıra). Ayrıca zımparalanabilir ve cilalanabilir. Dökümhane kalıntıları oluklara sıkıca yapışmışsa, bir matkap veya başka bir aletle çıkarılmalıdır.

Hassas döküm: üretim

LVM, karmaşık bir şekle ve (veya) ince duvarlara sahip kritik parçaların üretimi için biraz farklı şekilde gerçekleştirilir. Bitmiş bir metal ürünün dökümü bir haftadan bir aya kadar sürebilir.

İlk adım, kalıbı balmumu ile doldurmaktır. Bunun için işletmeler genellikle bir alüminyum kalıp (yukarıda tartışılan silikon kalıbın bir analogu) - bir parça şeklindeki bir boşluk kullanır. Çıktı, son parçadan biraz daha büyük bir mum modeldir.

Daha sonra, model seramik kalıbın temelini oluşturacaktır. Metal soğuduktan sonra küçüleceğinden, son kısımdan biraz daha büyük olmalıdır. Daha sonra, sıcak bir havya kullanılarak, balmumu modeline özel bir yolluk sistemi (yine balmumundan yapılmış) lehimlenir ve bu sistem boyunca sıcak metal kalıp boşluğuna dökülür.

Seramik kalıp yapmak

Daha sonra mum yapısı, slip adı verilen sıvı bir seramik solüsyona daldırılır. Bu, dökümdeki kusurları önlemek için elle yapılır. Astarın sağlamlığı için ince zirkonyum kumu püskürtülerek seramik tabaka güçlendirilir. Ancak bundan sonra, iş parçası otomasyona "güvenilir": özel mekanizmalar, daha kaba kum püskürtme aşamalı sürecini sürdürür. Seramik-kum dayanıklı tabaka belirtilen kalınlığa (genellikle 7 mm) ulaşana kadar çalışma devam eder. Otomatik üretimde bu 5 gün sürer.

Döküm

Artık iş parçası, kalıptan balmumu eritmek için hazırdır. Sıcak buharla doldurulmuş otoklavda 10 dakika bekletilir. Balmumu erir ve kabuktan tamamen dışarı akar. Çıktıda, parçanın şeklini tamamen tekrarlayan bir seramik kalıp elde ediyoruz.

Seramik-kum kalıbı sertleştiğinde hassas döküm yapılır. 1200 ˚C'ye ısıtılmış metaller (alaşımlar) dökülürken çatlamaması için ön olarak kalıp 2-3 saat fırında ısıtılır.

Erimiş metal kalıp boşluğuna girer ve daha sonra oda sıcaklığında yavaş yavaş soğumaya ve sertleşmeye bırakılır. Alüminyum ve alaşımlarının soğuması 2 saat, çelikler (dökme demir) için - 4-5 saat.

Bitiricilik

Aslında hassas döküm burada bitiyor. Metal sertleştikten sonra iş parçası özel bir vibratöre yerleştirilir. Hafif titreşimden seramik taban çatlar ve ufalanır, metal ürün şeklini değiştirmez. Ardından, metal boşluğun son işlenmesi gelir. İlk önce metal döküm sistemi kesilir ve ana parça ile temas ettiği yer dikkatlice parlatılır.

Son olarak denetçiler, ürünün boyutlarının çizimde belirtilenlere uygun olup olmadığını kontrol eder. Alüminyum parçalar soğuk (oda sıcaklığında) ölçülür, çelik parçalar bir fırında önceden ısıtılır. Uzmanlar, kontrol ve ölçüm çalışmaları için basit şablonlardan karmaşık elektronik ve optik sistemlere kadar çeşitli araçlar kullanır. Parametrelerde bir tutarsızlık tespit edilirse, parça ya revizyona (düzeltilebilir evlilik) veya yeniden eritmeye (kaldırılamaz evlilik) gönderilir.

Yolluk sistemi

Yolluk besleme sisteminin tasarımı, LVM'de öncü bir rol oynar. Bunun nedeni, üç işlevi yerine getirmesidir:

- Kalıp kovanları ve model bloğu imalatında yolluk sistemleri, kabuğu ve modelleri kendi üzerinde tutan taşıyıcı yapılardır.

- Sprue kanal sistemi sayesinde, döküm sırasında döküme sıvı metal verilir.

- Katılaşma sırasında, sistem kar işlevini yerine getirir (metalin büzülmesini telafi eden besleme elemanı).

döküm kabuğu

LVM sürecinde anahtar, şeklin kabuğunun katmanlarını oluşturmaktır. Kabuk üretim süreci aşağıdaki gibidir. Model bloğunun yüzeyine, çoğunlukla daldırma yoluyla, daha sonra kum serpilen sürekli ince bir süspansiyon filmi uygulanır. Modelin yüzeyine yapışan süspansiyon, şeklini doğru bir şekilde yeniden üretir ve kumun kumu süspansiyona verilir, onunla ıslatılır ve bileşimi ince bir kaplama (ilk veya çalışma) tabakası şeklinde sabitler. Kuvars kumu tarafından oluşturulan kabuğun çalışmayan pürüzlü yüzeyi, sonraki süspansiyon katmanlarının öncekilere iyi yapışmasına katkıda bulunur.

Kalıbın mukavemetini belirleyen önemli göstergeler, süspansiyonun viskozitesi ve akışkanlığıdır. Viskozite, belirli bir miktarda dolgu maddesi (doluluk) eklenerek ayarlanabilir. Aynı zamanda, bileşimin dolgunluğunun artmasıyla, toz parçacıkları arasındaki bağlayıcı çözeltinin ara katmanlarının kalınlığı azalır, büzülme ve sonuçta ortaya çıkan olumsuz etkiler ve ayrıca form kabuğunun mukavemet özelliklerini arttırır.

Kullanılan malzemeler

Kabuk malzemeleri şu gruplara ayrılır: temel malzemeler, bağlayıcılar, çözücüler ve katkı maddeleri. İlki, süspansiyonların hazırlanması için kullanılan tozlu ve serpme amaçlı kumları içerir. Kuvars, şamot, zirkon, manyezit, yüksek alümina şamot, elektrokorindon, kromomagnezit ve diğerleridir. Kuvars yaygın olarak kullanılmaktadır. Bazı kabuk bazlı malzemeler kullanıma hazır hazırlanırken, diğerleri önceden kurutulur, kalsine edilir, öğütülür, elenir. Kuvarsın önemli bir dezavantajı, sıcaklık değişimleriyle ortaya çıkan ve hacimde keskin bir değişimin eşlik ettiği ve sonunda kabuğun çatlamasına ve tahrip olmasına yol açan polimorfik dönüşümleridir.

Destek dolgusunda gerçekleştirilen çatlama olasılığını azaltmak için kalıpların düzgün ısıtılması, teknolojik işlem süresinin ve ek enerji maliyetlerinin artmasına katkıda bulunur. Kalsinasyon sırasında çatlamayı azaltmak için seçeneklerden biri, dolgu maddesi olarak toz haline getirilmiş kuvars kumunun polifraksiyonel bileşimin dağılmış kuvars kumu ile değiştirilmesidir. Aynı zamanda süspansiyonun reolojik özellikleri iyileştirilmekte, kalıpların çatlama direnci artırılmakta ve kabukların tıkanma ve parçalanmasından kaynaklanan ıskartalar azaltılmaktadır.

Çözüm

LVM yöntemi alındı en geniş dağıtım. Makine mühendisliğinde, silah, sıhhi tesisat ve hediyelik eşya imalatında karmaşık parçalar elde etmek için kullanılır. Değerli metallerden mücevher üretimi için hassas döküm kullanılır.